充电机整流桥在不同散热方式下的散热分析与测量

一、前言

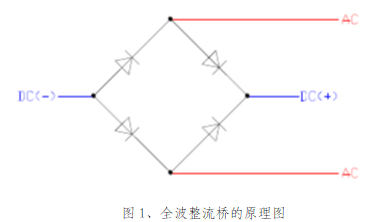

充电机整流桥作为一种功率元器件,非常广泛。应用于各种充电电源设备。全波充电机整流桥的工作原理充电机充电电路如图1所示:

其内部主要是由四个二极管组成的桥路来实现把输入的交流充电机充电电压转化为输出的直流充电机充电电压。

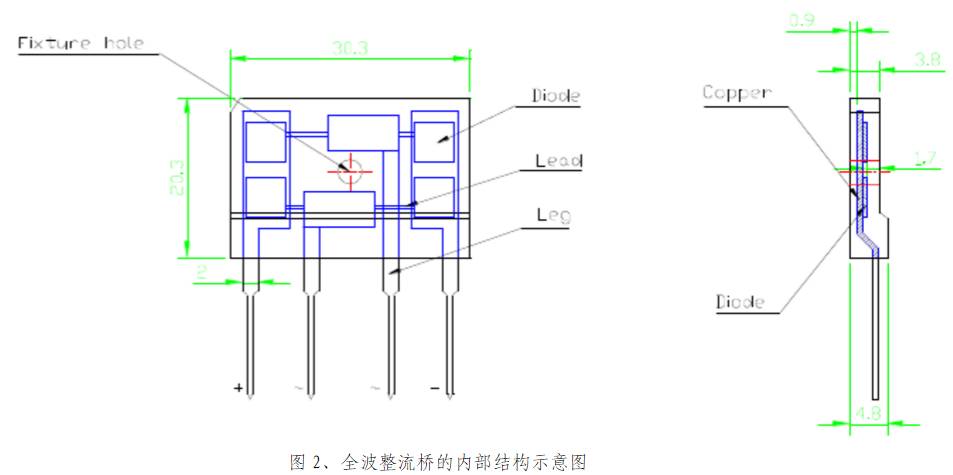

如上图所示,在充电机整流桥的每个工作周期内,同一时间只有两个二极管进行工作,通过二极管的单向导通功能,把交流电转换成单向的直流脉动充电机充电电压。对一般常用的小功率充电机整流桥(如:RECTRON SEMICONDUCTOR的RS2501M)进行解剖会发现,其内部的结构如图2所示。

该全波充电机整流桥采用塑料封装结构(大多数的小功率充电机整流桥都是采用该封装形式)。桥内的四个主要发热元器件——二极管被分成两组分别放置在直流输出的引脚铜板上。在直流输出引脚铜板间有两块连接铜板,他们分别与输入引脚(交流输入导线)相连,形成我们在外观上看见的有四个对外连接引脚的全波充电机整流桥。由于该系列充电机整流桥都是采用塑料封装结构,在上述的二极管、引脚铜板、连接铜板以及连接导线的周围充满了作为绝缘、导热的骨架填充物质——环氧树脂。然而,环氧树脂的导热系数是比较低的(一般为0.35℃W/m,最高为2.5℃W/m),因此充电机整流桥的结--壳热阻一般都比较大(通常为1.0-10℃/W)。通常情况下,在元器件的相关参数表里,生产厂家都会提供该器件在充电机自然冷却情况下的结—环境的热阻(Rja)和当元器件自带一充电机充电系统散热器,通过充电机充电系统散热器进行器件冷却的结--壳热阻(Rjc)。

二、充电机自然冷却

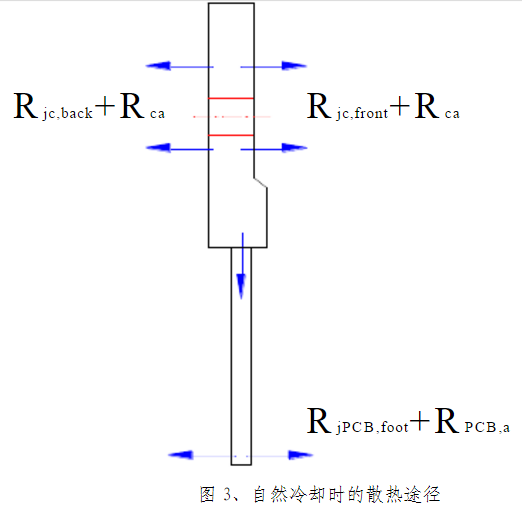

一般而言,对于损耗比较小(<3.0W)的元器件都可以采用充电机自然冷却的方式来解决元器件的充电机充电系统散热问题。当充电机整流桥的损耗不大时,可采用充电机自然冷却方式来处理。此时,充电机整流桥的充电机充电系统散热途径主要有以下两个方面:充电机整流桥的壳体(包括前后两个比较大的充电机充电系统散热面和上下与左右充电机充电系统散热面)和充电机整流桥的四个引脚。通常情况下,充电机整流桥的上下和左右的壳体表面积相对于前后面积都比较小,因此在分析时都不考虑通过这四个面(上下与左右表面)的充电机充电系统散热。

如图3所示,在这两个主要的充电机充电系统散热途径中,由于充电机自然冷却充电机充电系统散热的换热系数一般都比较小(<10W/ m2C),并且充电机整流桥前后充电机充电系统散热面的绝对面积也比较小,因此实际上通过该途径的充电机充电系统散热量也是十分有限的;由于引脚铜板是直接与发热元器件(二级管)相连接的,并且其材料为铜,导热性能很好,所以在充电机自然冷却充电机充电系统散热的情况下,充电机整流桥的大部分损耗是通过该引脚把热量传递给PCB板,然后由PCB板扩充其换热面积而散发到周围的环境中去。具体的分析计算如下:

1、 充电机整流桥表面热阻

如图2所示,可以得到充电机整流桥的正向充电机充电系统散热面距热源的距离为1.7mm,背向充电机充电系统散热面距热源的距离为0.9mm;由于充电机整流桥的上下及左右外表面积很小,因此忽约其热量在这四个表面的散发,可以得到充电机整流桥正面和背面的传热热阻为:

一个二极管的热阻为:由于在同一时间,充电机整流桥内的四个二极管只有两个在同时进行工作,因此充电机整流桥正面与背面的传热热阻应分别为两个二极管热阻的并联,由于充电机整流桥表面到周围空气间的充电机充电系统散热为自然对流换热,则充电机整流桥壳体表面的充电机自然冷却热阻为:

由上所述,可以得到充电机整流桥通过壳体表面(正面和背面)的结温与环境的热阻分别为:则充电机整流桥通过壳体表面途径对环境进行传热的总热阻为:

2、 充电机整流桥引脚热阻

假设充电机整流桥焊接在PCB板上,其引脚的长度为12.0mm(从二极管的基铜板到PCB板上的焊盘),则充电机整流桥一个引脚的热阻为:

在充电机整流桥内部,四个二极管是分成两组且每组共用一个引脚铜板,因此充电机整流桥通过引脚充电机充电系统散热的热阻为这两个引脚的并联热阻:

一方面由于PCB板的热容比较大,另一方面冷却风与PCB板的接触面积较大,其换热条件较好,假设其PCB板的实际有效充电机充电系统散热面积为充电机整流桥表面积的2倍,则PCB板与环境间的传热热阻为:

故,通过充电机整流桥引脚这条传热途径的热阻为:

比较上述两种传热途径的热阻可知:充电机整流桥通过壳体表面自然对流冷却进行充电机充电系统散热的热阻(Rja,case=88.53℃/W)是通过引脚进行充电机充电系统散热这种充电机充电系统散热途径的热阻(Rja,case=60.5℃/W)的1.5倍。于是我们可以得出如下结论:在充电机自然冷却的情况下,充电机整流桥的充电机充电系统散热主要是通过其引脚线(输出引脚正负极)与PCB板的焊盘来进行的。因此,在充电机整流桥的损耗不大,并用充电机自然冷却方式进行充电机充电系统散热时,我们可以通过增加与充电机整流桥焊接的PCB表面的铜覆盖面积来改善其充电机整流桥的充电机充电系统散热状况。

同时,我们可以根据上述的两条传热途径得到充电机整流桥内二极管结温到周围环境间的总热阻

其实这个热阻也就是生产厂家在充电机整流桥等元器件参数表中的所提供的结—环境的热阻。并且在充电机自然冷却的情况,也只有该热阻具有实在的参考价值,其它的诸如Rjc也没有实在的计算依据,这一点可以通过在强迫风冷情况下的传热路径的分析得出。

三、强迫风冷冷却

当充电机整流桥等功率元器件的损耗较高时(>4.0W),采用充电机自然冷却的方式已经不能满足其充电机充电系统散热的需求,此时就必须采用强迫风冷的方式来确保元器件的正常工作。采用强迫风冷时,可以分成两种情况来考虑:a)充电机整流桥不带充电机充电系统散热器;b)充电机整流桥自带充电机充电系统散热器。

1、充电机整流桥不带充电机充电系统散热器

对于充电机整流桥不带充电机充电系统散热器而采用强迫风冷这种情况,其分析的过程同充电机自然冷却一样,只不过在计算充电机整流桥外壳向环境间充电机充电系统散热的热阻和PCB板与环境间的传热热阻时,对其换热系数的选择应该按照强迫风冷情形来进行,其数值通常为20-30W/m2C。也即是:

于是可以得到充电机整流桥壳体表面的传热热阻和通过引脚的传热热阻为:

于是充电机整流桥的结—环境的总热阻为:

由上述充电机整流桥不带充电机充电系统散热器的强迫对流冷却分析中可以看出,通过充电机整流桥壳体表面的充电机充电系统散热途径与通过引脚进行充电机充电系统散热的热阻是相当的,一方面我们可以通过增加其冷却风速的大小来改变充电机整流桥的换热状况,另一方面我们也可以采用增大PCB板上铜的覆盖率来改善PCB板到环境间的换热,以实现提高充电机整流桥的充电机充电系统散热能力。

2、充电机整流桥自带充电机充电系统散热器

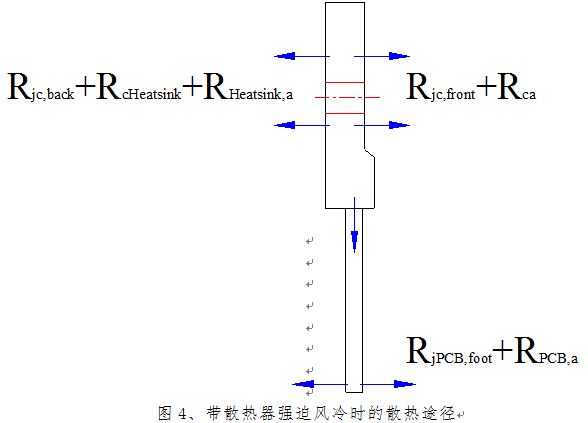

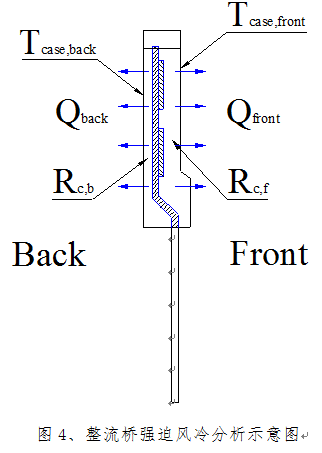

当充电机整流桥自带充电机充电系统散热器进行强迫风冷来实现其充电机充电系统散热目的时,该种情况下的充电机充电系统散热途径如下图所示:

对比充电机整流桥充电机自然冷却和带充电机充电系统散热器的强迫风冷充电机充电系统散热这两种充电机充电系统散热途径,可以发现其根本的差异在于:充电机充电系统散热器的作用大大地改善了充电机整流桥壳体与环境间的充电机充电系统散热热阻。如果忽约充电机充电系统散热器与充电机整流桥间的接触热阻,则结合充电机整流桥不带充电机充电系统散热器的传热分析,我们可以得到充电机整流桥带充电机充电系统散热器进行冷却的各充电机充电系统散热途径热阻分别如下:

(1)、充电机整流桥壳体表面充电机充电系统散热热阻

a)充电机整流桥正面壳体的充电机充电系统散热热阻:

同不带充电机充电系统散热器的强迫风冷一样:

b)充电机整流桥背面壳体的充电机充电系统散热热阻:

假设忽约充电机整流桥与壳体的接触热阻,则:

选择充电机充电系统散热器与环境间热阻的典型值为:

于是:则充电机整流桥通过壳体表面充电机充电系统散热的总热阻为:

(2)、流桥通过引脚充电机充电系统散热的热阻:

此时的热阻同充电机整流桥不带充电机充电系统散热器进行强迫风冷时的情形一样,于是有:

于是我们可以得到,在充电机整流桥带充电机充电系统散热器进行强迫风冷时的充电机充电系统散热总热阻为上述两个传热途径的并联热阻:

仔细分析上述的计算过程和各个传热途径的热阻数值,我们可以得出在充电机整流桥带充电机充电系统散热器进行强迫风冷时的如下结论:

①在上述的三个传热途径中(充电机整流桥正面传热、充电机整流桥背面通过充电机充电系统散热器的传热和充电机整流桥通过引脚的传热),充电机整流桥背面通过充电机充电系统散热器的传热热阻最小,而通过壳体正面的传热热阻最大,通过引脚的热阻居中;

②比较充电机整流桥充电机充电系统散热的总热阻和通过背面充电机充电系统散热器传热的热阻数值可以发现:通过壳体背面充电机充电系统散热器传热热阻与充电机整流桥的总热阻十分相当。其实该结论也说明了,在此种情况下,充电机整流桥的主要传热途径是通过壳体背面的充电机充电系统散热器来进行的,也就是充电机整流桥上绝大部分的损耗是通过充电机充电系统散热器来排放的,而通过其它途径(引脚和壳体正面)的充电机充电系统散热量是很少的。

③由于此时充电机整流桥的充电机充电系统散热状况与充电机充电系统散热器的热阻密切相关,因此充电机充电系统散热器热阻的大小将直接影响到充电机整流桥上温度的高低。由此可以看出,在生产厂家所提供的充电机整流桥参数表中关于充电机整流桥带充电机充电系统散热器的热阻时,只可能是充电机整流桥背面的结--壳(Rjc)或充电机整流桥壳体上的总的结--壳热阻(正面和背面热阻的并联);此时的结--环境的热阻已经没有参考价值,因为它是随着充电机充电系统散热器的热阻而显著地发生变化的。

四、充电机整流桥在强迫风冷冷却时壳温的确定

由以上两种情况三种不同充电机充电系统散热冷却形式的分析与计算,我们可以得出:在充电机整流桥充电机自然冷却时,我们可以直接采用生产厂家所提供的结--环境热阻(Rja),来计算充电机整流桥的结温,从而可以方便地检验我们的设计是否达到功率元器件的温度降额标准;对充电机整流桥采用不带充电机充电系统散热器的强迫风冷情况,由于在实际使用中很少采用,在此不予太多的讨论。如果在应用中的确涉及该种情形,可以借鉴充电机整流桥充电机自然冷却的计算方法;对充电机整流桥采用充电机充电系统散热器进行冷却时,我们只能参考厂家给我们提供的结--壳热阻(Rjc),通过测量充电机整流桥的壳温从而推算出其结温,达到检验目的。在此,我们着重讨论该计算壳温测量点的选取及其相关的计算方法,并提出一种在实际应用中可行、在计算中又可靠的测量方法。

从前面对充电机整流桥带充电机充电系统散热器来实现其充电机充电系统散热过程的分析中可以看出,充电机整流桥主要的损耗是通过其背面的充电机充电系统散热器来散发的,因此在此讨论充电机整流桥壳温如何确定时,就忽约其通过引脚的传热量。

现结合RS2501M充电机整流桥在110VAC充电电源模块上应用的损耗(最大为22.0W)来分析。假设充电机整流桥壳体外表面上的温度为结温(即150.0C),表面换热系数为50.0W/m2C(在一般情况下,强迫风冷的对流换热系数为20-40W/m2C)。那么在环境温度为55.0C时,通过充电机整流桥正表面散发到环境中的热量为:

忽约充电机整流桥引脚的传热量,则通过充电机整流桥背面的传热量为:

由于在充电机整流桥壳体表面上的两个传热途径上(壳体正面、壳体背面)的热阻分别为:

根据热阻的定义式有:

所以:

由上式可以看出:充电机整流桥的结温与壳体正面的温差远远小于结温与壳体背面的温差,也就是说,实际上充电机整流桥的壳体正表面的温度是远远大于其背面的温度的。如果我们在测量时,把充电机整流桥壳体正面温度(通常情况下比较好测量)来作为我们计算的壳温,那么我们就会过高地估计充电机整流桥的结温了!

那么既然如此,我们应该怎样来确定计算的壳温呢?由于充电机整流桥的背面是和充电机充电系统散热器相互连接的,并且热量主要是通过充电机充电系统散热器散发,充电机充电系统散热器的基板温度和充电机整流桥的背面壳体温度间只有接触热阻。一般而言,接触热阻的数值很小,因此我们可以用充电机充电系统散热器的基板温度的数值来代替充电机整流桥的壳温,这样不仅在测量上易于实现,还不会给最终的计算带来不可容忍的误差。

五、充电机整流桥在强迫风冷时的仿真分析

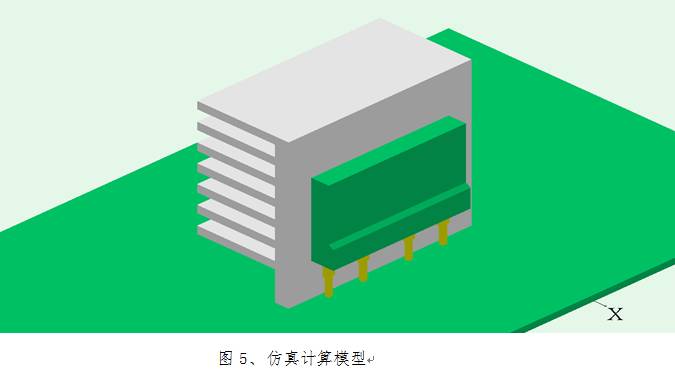

前面本文从不同情形下的传热途径着手,用理论的方法分析了充电机整流桥在三种不同冷却方式下的传热过程,在此本文通过仿真软件详细的充电机整流桥模型来对带有充电机充电系统散热器、强迫风冷下的充电机整流桥充电机充电系统散热问题进行进一步的阐述。

如上图是仿真计算的模型外型图。在该模型中,通过解剖一充电机整流桥后得到的相关尺寸参数来进行仿真分析模型的建立。其仿真分析结果如下所示:

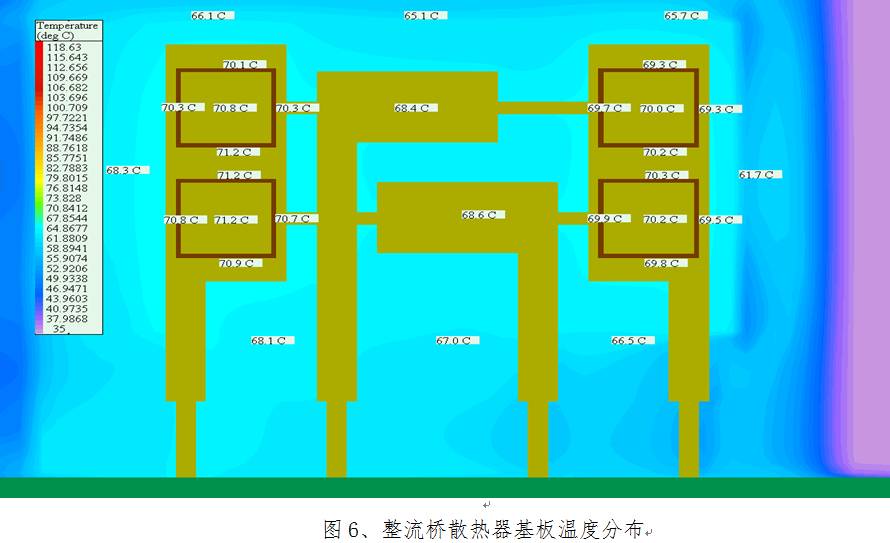

有上图可以看出,充电机整流桥充电机充电系统散热器的基板温度分布相对而言还是比较均匀的,约70 ℃左右。即使在四个二极管正下方的温度与充电机整流桥壳体背面与充电机充电系统散热器相接触的外边缘,也仅仅只有5 ℃左右的温差。这主要是由于充电机充电系统散热器基板是一有一定厚度且导热性能较好的铝板,它能够有效地把充电机整流桥背面的不均匀温度进行均匀化。

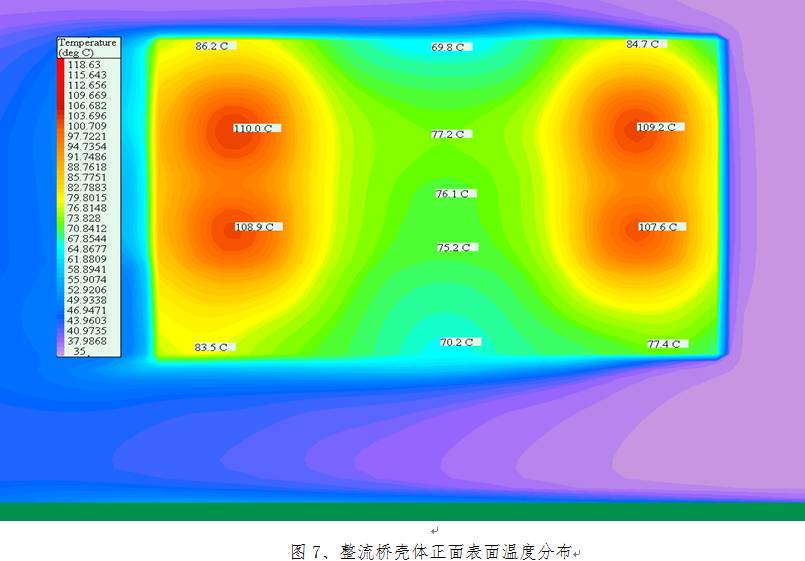

上图是充电机整流桥壳体正面表面的温度分布。从上图可以看出,充电机整流桥壳体正面的温度分布是极不均匀的,在热源(二极管)的正上方其表面温度达到109 ℃,然而在充电机整流桥的中间位置,远离热源处却只有75 ℃,其表面的温差可达到34℃左右。这主要是由于覆盖在二极管表面的是导热性能较差的FR4(其导热系数小于3.0W/m.℃),因此它对充电机整流桥壳体正表面上的温度均匀化效果很差。同时,这也验证了为什么我们在采用充电机整流桥壳体正表面温度作为计算的壳温时,对测温热电偶位置的放置不同,得到的结果其离散性很差这一原因。

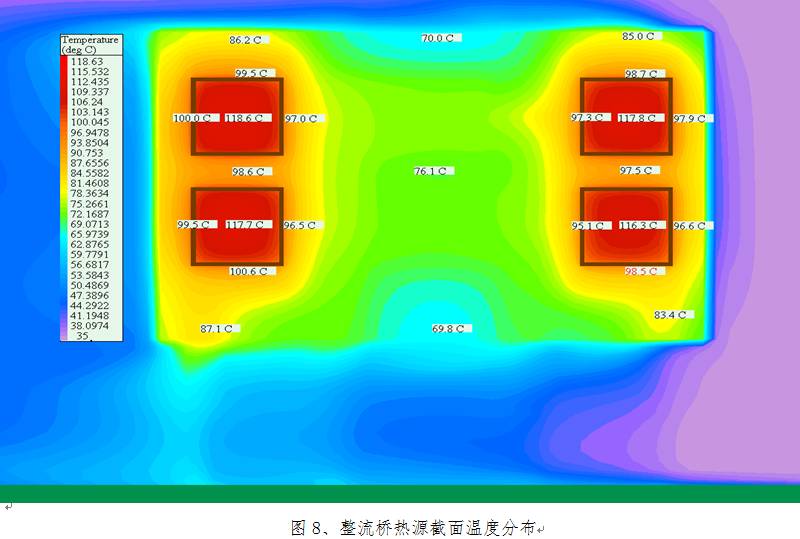

图8是充电机整流桥内部热源中间截面的温度分布。由该图也可以进一步说明,在充电机整流桥内部由于器封装材料是导热性能较差的FR4,所以其内部的温度分布极不均匀。我们以后在测量或分析充电机整流桥或相关的其它功率元器件温度分布时,应着重注意该现象,力图避免该影响对测量或测试结果产生的影响。

六、结论

通过前面对充电机整流桥三种不同形式充电机充电系统散热的分析并结合对一充电机整流桥详细的仿真模型的分析结果,我们可以得出如下结论:

1、在计算充电机整流桥的结温时,其生产厂家所提供的Rjc(强迫风冷时)是指充电机整流桥的结与充电机充电系统散热器相接触的充电机整流桥壳体表面间的热阻;

2、器件参数中所提供的Rja是指该器件在充电机自然冷却是结温与周围环境间的热阻;

3、对带有充电机充电系统散热器的充电机整流桥且为强迫风冷充电机充电系统散热地壳温测量时,应该采用与充电机整流桥壳体相接触的充电机充电系统散热器表面温度作为计算的壳温,必要时可以考虑充电机整流桥与充电机充电系统散热器间的接触热阻。不应该采用充电机整流桥壳体正面上的温度作为计算的壳温,不然将会引起较大的正向误差。

本文仅仅是对现已解剖的充电机整流桥进行分析从而得出上述结论,但是本文的分析结果也能够应用于其它塑料封装的功率元器件或非塑料封装的元器件(如:一般的MOS管等)。在具体的使用过程中请参照本文的分析方法酌情考虑。

- 上一篇:铁路信号直流稳压电源 UPS 的选配方案 2017/7/13

- 下一篇:蓄电池:影响锂离子电池循环性能的因素 2017/7/13