智能充电机充电锂电池极片电导率测试方法及其影响因素

2019-1-28 13:17:56 点击:

智能充电机充电锂电池充放电过程中,电池极片内部存在锂离子和电子的传输,其中锂离子通过电极孔隙内填充的电解液传输,而电子主要通过固体颗粒,特别是导电剂组成的三维网络传导至活物质颗粒/电解液界面参与电极反应。电子的传导特性对电池性能影响大,主要影响电池的倍率性能。而电池极片中,影响电导率的主要因素包括箔基材与涂层的结合界面情况,导电剂分布状态,颗粒之间的接触状态等。通过电池极片的电导率能够判断极片中微观结构的均匀性,预测电池的性能。本文根据自己的经验和文献资料对电池极片的电导率测试方法进行简单总结,并列举极片电导率的部分影响因素。

1、电池极片电导率测试方法

(1)方法一:四探针膜阻抗测试法

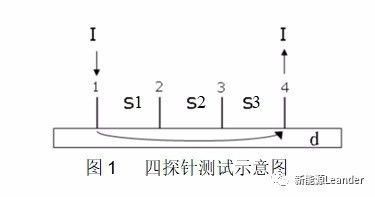

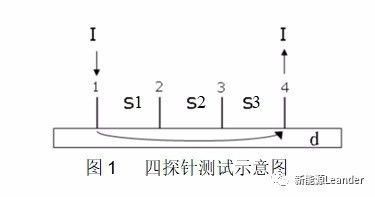

四探针测试法如图1所示,在半径无穷大的均匀试样上有四根间距为S的探针排列成一直线。由恒流源向外面两根探针1、4通入小电流I,测量中间两根探针2、3间的电位差U,则由U、I、S的值根据公式(1)求得样品的电阻率ρ。

式中C为探针修正系数,由探针的间距决定。当试样电阻率分布均匀,试样尺寸满足半无穷大条件时,有:

式中:S1、S2、S3分别为探针1与2,2与3,3与4之间的距离。如S1=S2=S3=S,则C=2πS。

当样品厚度比较小时,不满足试样尺寸半无穷大的条件,电阻率公式需要修正因子,此时薄膜样品的电阻率为:

在样品无限薄的情况下(厚度h˂˂S/2),可视为二维平面,B=(2ln2)S/h由上式可得出薄膜电阻率的计算公式:

根据四探针膜阻抗测试原理,在智能充电机充电锂电池领域,常常采用此方法测试浆料膜阻抗,通过电阻率定量分析浆料中导电剂的分布状态,从而判断浆料分散效果的好坏。其测试过程为:用涂膜器将浆料均匀涂覆在绝缘膜上,然后将其加热干燥,干燥之后测量涂层的厚度,裁切样品,尺寸满足无穷大要求(大于四倍探针间距),最后采用四探针测量电极膜阻抗,根据厚度计算电阻率。

四探针膜阻测试方法避免了探针与样品的接触电阻,而且测试电流方向平行与涂层也避免了基底分流。因此,该方法能够准确测量电池极片涂层的绝对电阻值。但是该方法只能表征涂层表面薄层的电阻,对于较厚且存在成分梯度的电池涂层无法全面表征极片电阻值,另外,它也不能测试真实极片中涂层与基材之间的接触电阻。

(2)方法二:两探针极片整体电阻率直接测量法

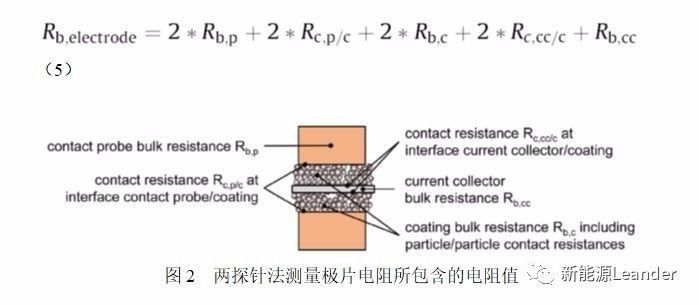

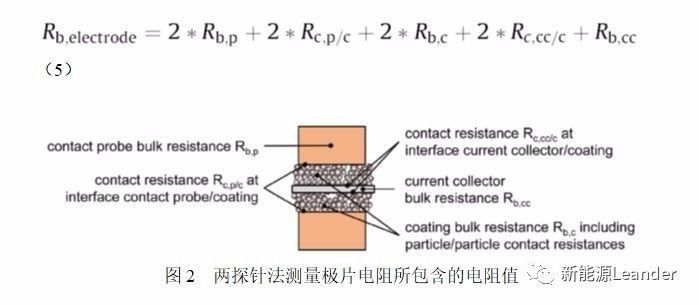

由于四探针法测量的样品并非实际的电池极片,ArnoKwade等人采用两探针法直接测量极片整体电阻率,如图2所示,此时所测量的电阻包括探针本身电阻、探针与涂层的接触电阻、涂层电阻、涂层与集流体接触电阻、集流体本身电阻,可由公式(5)表述。

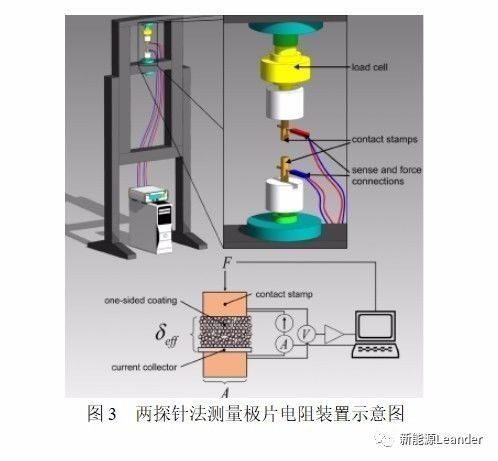

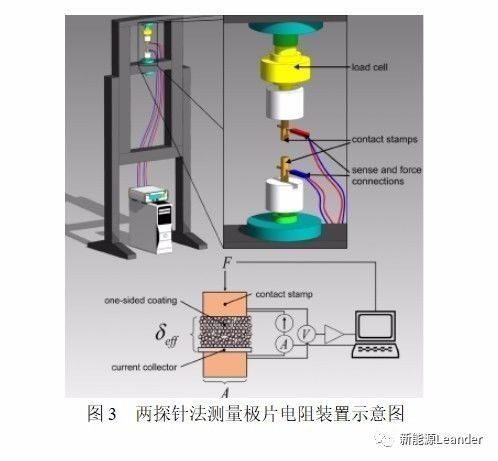

具体的测量装置示意图如图3所示,将测试探头安装在材料力学性能测试设备上,非常容易实现极片电阻的测量,测量过程中,主要的参数包括加载电流和探头施加压力。最终,所测量的电阻率ρ由公式(6)计算:

式中,R为测量的电阻值,A为接触面积,U为探测电压,I为加载电流,δ为极片厚度,Δδ为加压后极片厚度变化值。

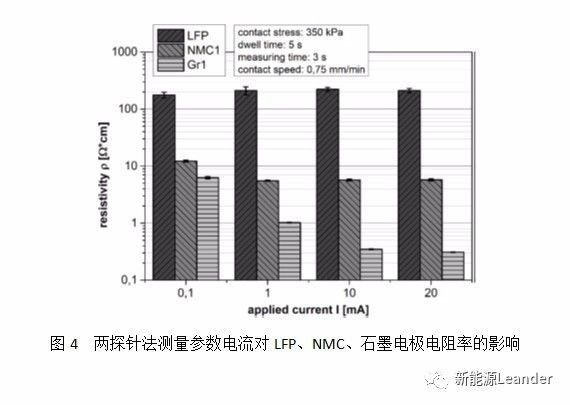

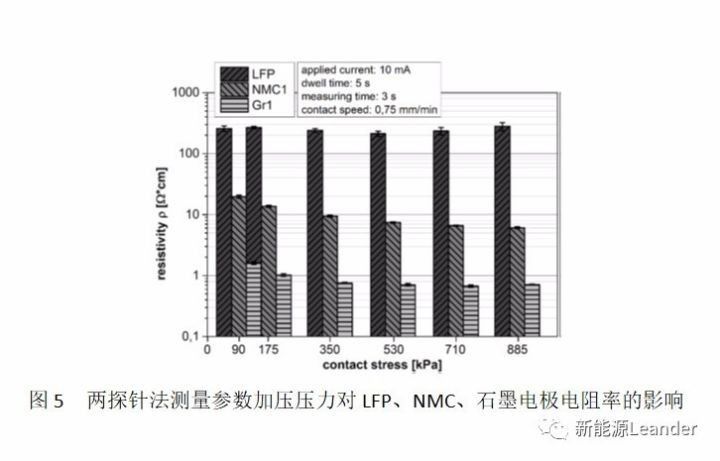

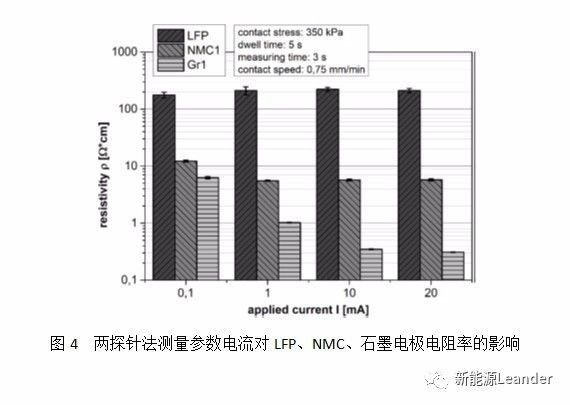

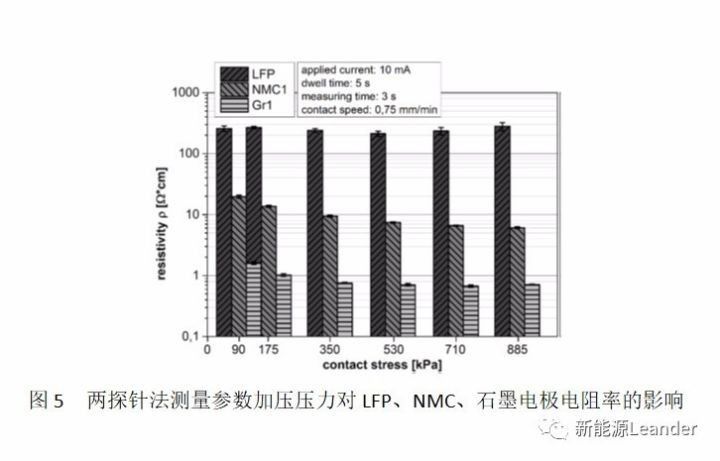

由于该方法包括探针、探针与涂层的电阻,因此无法测量极片电阻率的绝对值,但是其包含一些优点:测试过程电子传导路径与实际电池应用时基本相同,一个总的测试值包含了各个部分的电子传导特性,可以快速研究工艺对极片电阻率的影响。测试参数对结果的影响如图4和5所示,对于电阻较高的LFP极片,加载电流较小时就能得到稳定结果,而对于低电阻的石墨电极,加载电流相对较高才能得到稳定结果,由图4可知,对LFP、NMC、石墨电极,加载电流10mA以上就能得到比较稳定的测量结果。加载压力升高,石墨电极电阻率降低,达到350kPa以上,测试结果与压力无关。

2、极片电导率影响因素示例

(1)导电剂含量对极片电导率的影响

负极中,导电材料比例很小,电导率主要是石墨颗粒贡献的。而正极中,活性物质的电子导电率很小,可忽略不计,极片电导率主要是导电剂网络贡献的。因此,对于正极极片,导电剂含量增加必然能够使极片电导率增加,如图6所示。导电剂与粘结剂比例保持不变时,导电剂含量增加,活物质比例降低,极片电导率增加。当活物质比例一定,导电剂增加,粘结剂降低时,极片电导率也相应增加。

(2)干粉搅拌强度对极片电导率的影响

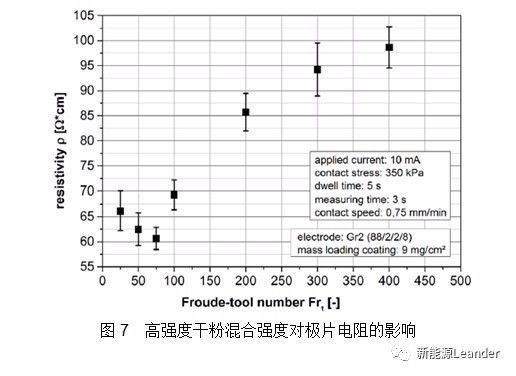

高速分散的强度可用弗鲁德数Fr(Froude-toolnumber)表征,定义为作用在颗粒上的离心力与重力的比值,可由式(7)描述。当转子的半径保持不变,Fr取决于于转子速度的ω,转子的转速越高,弗鲁德数越大,表明高速分散的强度越大。

其中,ωt是转子转速,rt为转子半径,g为重力加速度。

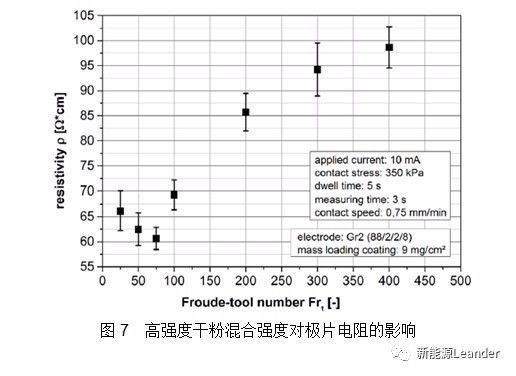

如图7所示,干粉混合随着强度增加,极片电阻先降低后呈现增加趋势。一般的干粉混合强度低,导电剂没有完全分散开,在活物质颗粒表面仍旧存在团聚,而高强度干粉混合工艺使导电剂团聚体充分破碎分散,在活物质表面形成沉积层。极片电阻降低,但是,如果强度太高,导电剂粉碎成细小颗粒,虽然增加了导电剂与活物质之间的接触和分散效果,但是破坏了导电剂网络的长距离导电性能。

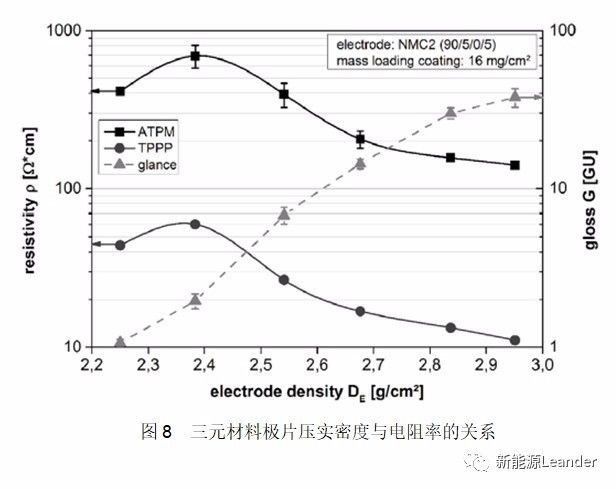

(3)压实密度对极片电导率的影响

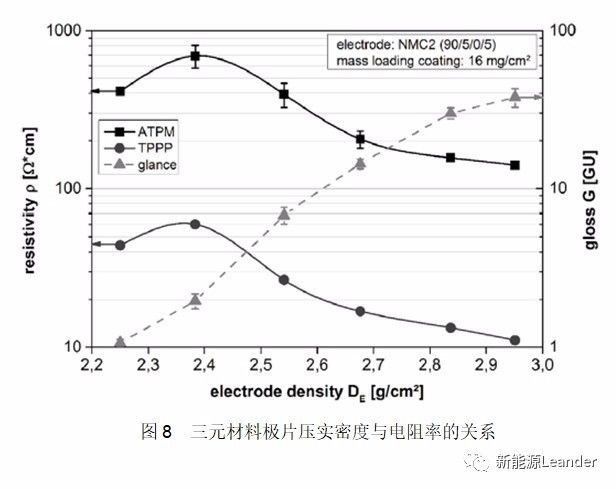

如图8所示,随着压实密度增加,导电剂之间实现更加紧密的联结,极片电阻率不断下降。但是,锂离子和电子的有效传导特性是相互矛盾的。随着压实密度增加,孔隙率降低,而导电剂体积分数增加,电子有效电导率升高,然而锂离子有效电导率降低。电极设计中,如何平衡两者也很关键。

电池极片电导率的影响因素还有很多,比如导电剂的分布状态,集流体与涂层的结合状态等,欢迎大家讨论和补充。

1、电池极片电导率测试方法

(1)方法一:四探针膜阻抗测试法

四探针测试法如图1所示,在半径无穷大的均匀试样上有四根间距为S的探针排列成一直线。由恒流源向外面两根探针1、4通入小电流I,测量中间两根探针2、3间的电位差U,则由U、I、S的值根据公式(1)求得样品的电阻率ρ。

式中C为探针修正系数,由探针的间距决定。当试样电阻率分布均匀,试样尺寸满足半无穷大条件时,有:

式中:S1、S2、S3分别为探针1与2,2与3,3与4之间的距离。如S1=S2=S3=S,则C=2πS。

当样品厚度比较小时,不满足试样尺寸半无穷大的条件,电阻率公式需要修正因子,此时薄膜样品的电阻率为:

在样品无限薄的情况下(厚度h˂˂S/2),可视为二维平面,B=(2ln2)S/h由上式可得出薄膜电阻率的计算公式:

根据四探针膜阻抗测试原理,在智能充电机充电锂电池领域,常常采用此方法测试浆料膜阻抗,通过电阻率定量分析浆料中导电剂的分布状态,从而判断浆料分散效果的好坏。其测试过程为:用涂膜器将浆料均匀涂覆在绝缘膜上,然后将其加热干燥,干燥之后测量涂层的厚度,裁切样品,尺寸满足无穷大要求(大于四倍探针间距),最后采用四探针测量电极膜阻抗,根据厚度计算电阻率。

四探针膜阻测试方法避免了探针与样品的接触电阻,而且测试电流方向平行与涂层也避免了基底分流。因此,该方法能够准确测量电池极片涂层的绝对电阻值。但是该方法只能表征涂层表面薄层的电阻,对于较厚且存在成分梯度的电池涂层无法全面表征极片电阻值,另外,它也不能测试真实极片中涂层与基材之间的接触电阻。

(2)方法二:两探针极片整体电阻率直接测量法

由于四探针法测量的样品并非实际的电池极片,ArnoKwade等人采用两探针法直接测量极片整体电阻率,如图2所示,此时所测量的电阻包括探针本身电阻、探针与涂层的接触电阻、涂层电阻、涂层与集流体接触电阻、集流体本身电阻,可由公式(5)表述。

具体的测量装置示意图如图3所示,将测试探头安装在材料力学性能测试设备上,非常容易实现极片电阻的测量,测量过程中,主要的参数包括加载电流和探头施加压力。最终,所测量的电阻率ρ由公式(6)计算:

式中,R为测量的电阻值,A为接触面积,U为探测电压,I为加载电流,δ为极片厚度,Δδ为加压后极片厚度变化值。

由于该方法包括探针、探针与涂层的电阻,因此无法测量极片电阻率的绝对值,但是其包含一些优点:测试过程电子传导路径与实际电池应用时基本相同,一个总的测试值包含了各个部分的电子传导特性,可以快速研究工艺对极片电阻率的影响。测试参数对结果的影响如图4和5所示,对于电阻较高的LFP极片,加载电流较小时就能得到稳定结果,而对于低电阻的石墨电极,加载电流相对较高才能得到稳定结果,由图4可知,对LFP、NMC、石墨电极,加载电流10mA以上就能得到比较稳定的测量结果。加载压力升高,石墨电极电阻率降低,达到350kPa以上,测试结果与压力无关。

2、极片电导率影响因素示例

(1)导电剂含量对极片电导率的影响

负极中,导电材料比例很小,电导率主要是石墨颗粒贡献的。而正极中,活性物质的电子导电率很小,可忽略不计,极片电导率主要是导电剂网络贡献的。因此,对于正极极片,导电剂含量增加必然能够使极片电导率增加,如图6所示。导电剂与粘结剂比例保持不变时,导电剂含量增加,活物质比例降低,极片电导率增加。当活物质比例一定,导电剂增加,粘结剂降低时,极片电导率也相应增加。

(2)干粉搅拌强度对极片电导率的影响

高速分散的强度可用弗鲁德数Fr(Froude-toolnumber)表征,定义为作用在颗粒上的离心力与重力的比值,可由式(7)描述。当转子的半径保持不变,Fr取决于于转子速度的ω,转子的转速越高,弗鲁德数越大,表明高速分散的强度越大。

其中,ωt是转子转速,rt为转子半径,g为重力加速度。

如图7所示,干粉混合随着强度增加,极片电阻先降低后呈现增加趋势。一般的干粉混合强度低,导电剂没有完全分散开,在活物质颗粒表面仍旧存在团聚,而高强度干粉混合工艺使导电剂团聚体充分破碎分散,在活物质表面形成沉积层。极片电阻降低,但是,如果强度太高,导电剂粉碎成细小颗粒,虽然增加了导电剂与活物质之间的接触和分散效果,但是破坏了导电剂网络的长距离导电性能。

(3)压实密度对极片电导率的影响

如图8所示,随着压实密度增加,导电剂之间实现更加紧密的联结,极片电阻率不断下降。但是,锂离子和电子的有效传导特性是相互矛盾的。随着压实密度增加,孔隙率降低,而导电剂体积分数增加,电子有效电导率升高,然而锂离子有效电导率降低。电极设计中,如何平衡两者也很关键。

电池极片电导率的影响因素还有很多,比如导电剂的分布状态,集流体与涂层的结合状态等,欢迎大家讨论和补充。

- 上一篇:蓄电池充电机充电电路设计需要注意哪些问题? 2019/1/28

- 下一篇:充电机直流母线上的纹波会影响蓄电池寿命吗? 2019/1/28