充电机充电蓄电池组串联充电时防止过充电保护控制该如何解决?

2018-8-2 11:44:18 点击:

串联充电的蓄电池组随着充电机充电蓄电池使用时间和充放电次数的增加,性能差异逐渐增大,会导致个别充电机充电蓄电池在充电的过程中发生过充电,而有的充电机充电蓄电池在充电结束时也不能充满电的现象。过充电对充电机充电蓄电池的危害很大并存在着安全隐患,充不满电的充电机充电蓄电池不能充分发挥其应有的效能。

本文设计了一种应用于动力UPS装置的控制设备,以保护串联充电的蓄电池组在整个充电的过程中,每只充电机充电蓄电池都不会发生过充电。采用每只充电机充电蓄电池都限压充电,从而能使各只充电机充电蓄电池的最终充电电压基本保持一致,充分发挥充电机充电蓄电池的效能和保护充电机充电蓄电池不发生过充电或欠压。该控制设备经过一定时间的运行检验,效果良好,能够满足动力UPS装置蓄电池组均衡充电的要求。

蓄电池组被广泛应用于交通、电气、通信及自动化等领域,需要存储电能供电的设备,可起到移动式或固定安装式直流供电的作用。在蓄电池组存储的电能释放完后,需要对其进行充电,以便再次使用。蓄电池组一般是以2~40只单只充电机充电蓄电池串联或并联使用(充电或放电),电动汽车电池组有的可能是以96只串联使用。

即便是同种规格的充电机充电蓄电池串联充电,充电机充电蓄电池的电性能也各有差异(比如容量、内阻、工作电压等),充电回路是将蓄电池组看作单个高压充电机充电蓄电池,每次都对整个蓄电池组进行充电。如果蓄电池组中的某个充电机充电蓄电池容量稍微低于其他的充电机充电蓄电池,那么经过多个充电/放电周期后,其充电状态将逐渐偏离其他充电机充电蓄电池。

如果这个充电机充电蓄电池的充电状态没有周期性地与其他充电机充电蓄电池平衡,那么最终将进入深度放电状态,从而导致损坏。这时,如果继续对蓄电池组进行充电,就会出现有的充电机充电蓄电池还远没有充满电,而有的充电机充电蓄电池已经发生过充电的现象。充电机充电蓄电池长期过充电对充电机充电蓄电池的危害非常大[1-2],甚至会引起充电机充电蓄电池的燃烧或爆炸。所以,为防止这种情况发生,防止充电机充电蓄电池的过充电非常地必要。

而目前串联蓄电池组充电中防止单只充电机充电蓄电池过充电的技术只在电动汽车的电池管理控制系统中有应用[3-4],是一个快速充电和连续的放电过程。在充电过程中,并不能保证串联蓄电池组内的每只充电机充电蓄电池电压保持一致,在充电过程中和使用过程中经过多次均衡才能达到各只充电机充电蓄电池电压基本一致[5-6]。并不能实现充、放电全过程的均压控制。

当发生过充和电压不平衡时,进行多次的能量转移,经历一定的时间才能达到均压。这在快速充电时,会发生个别充电机充电蓄电池的过电压或使整组充电机充电蓄电池不能充满电的情况,是事后的及时补救。

本文论述的是,应用于动力UPS[7]防止串联蓄电池组在充电过程中任意一只充电机充电蓄电池过充电,与电动汽车蓄电池组的工作过程有很大的不同。

1 概述

动力UPS应用于抗电网闪络[8-9],是化工生产装置抗电网闪络的一种很好的解决方案,有越来越多的化工生产装置应用动力UPS。动力UPS的储能设备是由2~40只额定电压2~36V铅酸充电机充电蓄电池串联组成的。

其工作特性是一个长时期的浮充电和瞬间大电流放电的过程。要求在充电机充电蓄电池放电后,在较短的时间内(0~12h内,视蓄电池组的放电深度而定)就能一次对蓄电池组充满电,然后一直处于浮充电状态,直到蓄电池组再次放电为止。

蓄电池组工作放电时,持续时间只有几秒钟甚至是毫秒级的,但放电电流是几倍于蓄电池组I3[10]的大电流放电,然后又快速充满电,如此重复工作[11]。蓄电池组工作放电是在动力UPS检测到电网闪络时向其所带负载供电的过程。

从这里可以看出,动力UPS的各只充电机充电蓄电池,只要在充电时不会发生过充电,由于长时期的浮充电状态,就能保证每只充电机充电蓄电池都能充满电。只有在充电机充电蓄电池都充满电时,才能保证动力UPS能够可靠的工作。

动力UPS蓄电池组充电时,是否充满电是按整组的额定电压进行判定。分两个充电阶段,起初是以恒流充电,当电池组电压达到一定值后进行恒压充电。目前,动力UPS的充电控制系统并不能保证串联蓄电池组内每个充电机充电蓄电池都能充电到其额定电压。

一旦个别充电机充电蓄电池性能变差,充不上电或充不满电,在总电压一定的情况下,根据串联分压原理,就会导致其他的充电机充电蓄电池过充电,或过充电的充电机充电蓄电池会导致其他的充电机充电蓄电池不能充满电。

充电机充电蓄电池过充电对其损害很大,充电机充电蓄电池经常充不满电不仅影响充电机充电蓄电池的性能,也使动力UPS工作的可靠性下降,这将影响动力UPS的抗电网闪络的能力。因此,动力UPS串联蓄电池组的充电系统就要具有在一套充电电源的情况下,满足每一只充电机充电蓄电池都能够在快速充电时不会发生过充电,进入浮充状态时都能够充满电的控制设备。

从动力UPS的工作过程可以看出,电动汽车的充电机充电蓄电池管理控制系统,由于应用的对象不同,并不适用于动力UPS串联蓄电池组的充电要求,其本身的优缺点[12]不是本文讨论的重点,这里不再做详细的分析。

目前动力UPS蓄电池组的管理控制系统,还不是很完善。如果不解决好动力UPS蓄电池组的充放电管理控制问题,将不能保证动力UPS的功能的可靠性。

以某型标称12V额定电压的铅酸充电机充电蓄电池(以下简称充电机充电蓄电池)为例,由6个额定2V的单格(单体)充电机充电蓄电池串联组成。按照该型充电机充电蓄电池的技术规范,在0℃~40℃范围内,推荐的充电电压一个单格充电机充电蓄电池是2.27V,放电终止电压是1.75V。

这样,一只充电机充电蓄电池在充满电时的允许最大电压是13.6V,放电允许最低电压是10.5V。那么,以40只充电机充电蓄电池串联使用为例,其充满电时的总电压就是544V,最低允许放电电压是420V。

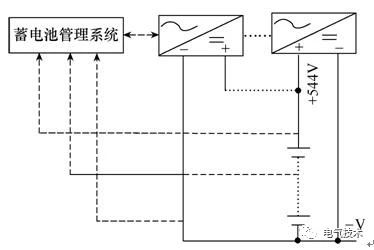

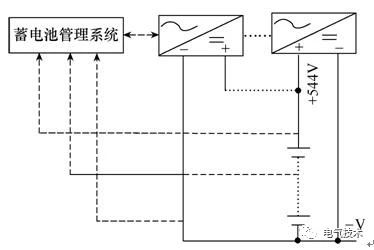

以某动力UPS的蓄电池组的充电为例,采用如图1所示的充电回路,是用恒电流充电和恒电压充电相结合的方法来进行的,在充电机充电蓄电池充电的后期一般都是恒电压的充电方式。

图1 充电机充电蓄电池串联充电原理图

在图1中,蓄电池组根据充电需要,是用多台或一台充电机对其进行充电,或者多台、一台充电机对多组蓄电池组进行充电,采用恒电流充电和恒电压充电相结合的方法,以及相应的蓄电池组管理系统构成,目前还没有配置均压控制的功能[11-12]。

在实际应用中,由于长时期的浮充电,经常发现个别充电机充电蓄电池温度同同组的其他充电机充电蓄电池的温度相比偏高,测量温度偏高的充电机充电蓄电池的内阻也基本在正常的范围内。未进行放电时其正负极间的电压也在正常范围内。

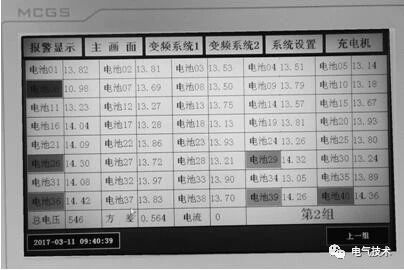

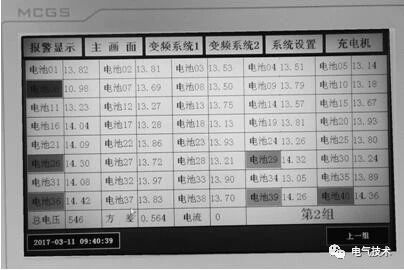

进行维护放电时发现其电压迅速下降,充电时电压迅速回升,而有的充电机充电蓄电池一直充不到正常的电压值(测量充电机充电蓄电池内阻明显偏大),如图2所示。

图2 未进行限压控制时充电机充电蓄电池充满电后的电压情况

用来测试的UPS装置配置了两组充电机充电蓄电池,蓄电池组1和蓄电池组2。由于蓄电池组1的运行状况目前比较良好,各个充电机充电蓄电池的电压比较均衡,因此用蓄电池组2来做测试。充电机充电蓄电池的规格是12V 120Ah。

从图2可以看出,40只串联充电的充电机充电蓄电池,当充电结束时,即电池组总电压达到544V的理论值时。(图2中的总电压是充电机充电蓄电池的检测总电压,同充电机设定值544V存在着检测偏差,所以图中的总电压显示是546V),不是有些充电机充电蓄电池过充电(其中有5只已经充到14V以上),就是有些充电机充电蓄电池欠充电(最低的不足11V)。

尽管充电机充电蓄电池出厂时电性能基本一致,但使用一段时间后,必然会产生一定的偏差,这种偏差会随着使用时间的增加越来越大。如果多只充电机充电蓄电池串联充电,使充电机充电蓄电池容量的差异等的增大,就必然会存在相同的充电时间和充电电流,不同的充电机充电蓄电池电压上升的快慢就不一样。充电时又没有对单只充电机充电蓄电池进行限压,出现串联蓄电池组中有些充电机充电蓄电池过充电,而有些充电机充电蓄电池欠充电的结果就是必然的了。

对于后备式供电的蓄电池组来说[13],经常处于浮充电的状态。每个串联的充电机充电蓄电池的性能、状态虽然在投用初期相对比较一致,但随着使用时间的增加总会出现状态的差异。电压的差异一旦超出安全范围,这种浮充电的工作状态就会加速充电机充电蓄电池间的差异,这个差异又会进一步加大充电机充电蓄电池之间的电压的差异,这是一个恶性循环。

通过对充电结束时电压过低的充电机充电蓄电池的解剖分析来看,个别单格充电机充电蓄电池已经极间短路,很可能是铅绒短路造成的[14]。如果有多个这种单格充电机充电蓄电池发生短路等情况,根据串联分压原理,就要由其他的充电机充电蓄电池来分担这些电压,从而造成这些充电机充电蓄电池的过充电现象,使危害范围扩大。这就迫切需要限制单只充电机充电蓄电池的充电电压。

根据上述的分析,对于动力UPS的充电机充电蓄电池,其充放电的保护,在放电阶段的均压控制没有意义,在充电阶段依靠比较长的时间才能实现均压的方法也不太可靠,因此必须具有在充电阶能实时地限压控制。这里设计一种串联蓄电池组的充电保护控制,能够防止单个充电机充电蓄电池的过充电,如图3所示。

图3 标称额定电压12V充电机充电蓄电池防过充电控制原理

图3中的电压控制单元是2~40个独立的控制单元,每个单元对应一只充电机充电蓄电池,实现对单只充电机充电蓄电池防止过充电的保护和故障报警及控制回路的短路保护。充电机充电蓄电池以单只标称12V额定电压的充电机充电蓄电池为例来说明。对于标称12V额定电压的充电机充电蓄电池,一般要求充满电时的电压为13.6V。

电压控制单元用晶体管电路限制an、bn两点之间的电压(n=2,…,40),当an、bn之间的电压低于13.3V时,可正常对an、bn之间的充电机充电蓄电池进行充电,在an、bn之间的电压达到13.3V后,电压控制单元控制充电回路来分流an、bn之间的充电机充电蓄电池的充电电流,对未满13.3V的其他充电机充电蓄电池不会产生分流作用,从而起到防止充电机充电蓄电池过充电的保护。充电机充电蓄电池充放电检测控制单元监测电压控制单元、故障指示及短路保护单元的故障并进行指示和声光报警。

每个充电机充电蓄电池防止过充电电压控制单元最大允许电流0~30A,适用于2~40只充电机充电蓄电池串联充电控制回路。充电机充电蓄电池的充电电流一般控制在I10,0~30A的充电电流范围可以满足绝大多数充电机充电蓄电池的充电要求。另一方面,在充电的前期,虽然充电电流可能会比较大,但充电机充电蓄电池电压都比较低,充电保护回路分流的电流几乎没有。而在充电的后期,才是该保护控制回路真正起作用的时候,但这时的充电电流已经很小了,一般不会超过10A。

对于更大充电电流和超过40只充电机充电蓄电池串联使用的蓄电池组,可以进一步对充电保护回路的允许最大电流和保护控制单元回路数进行扩充。根据充电机充电蓄电池的最高充电电压的要求,通过调整电压控制回路的控制电压,以满足标14V以下各种规格的充电机充电蓄电池的过充电保护。

对于初次充电,由于要达到均衡充电,单个充电机充电蓄电池充电电压将达到14.4V,就需要暂时隔离这一保护控制。

根据规范要求[1],需要对蓄电池组内每个充电机充电蓄电池进行电压监测和表面温度监测。这在大多数的蓄电池组的管理系统中已经具有,这里不再赘述。

大多数动力UPS的充电机的充电电压是预设定的,为了方便讨论,本文就以这种充电机对充电机充电蓄电池的充电为例来讨论。对于标称12V额定电压由40只充电机充电蓄电池串联使用的蓄电池组,如果把充电机的充电电压设置为544V,当发生单格充电机充电蓄电池极间短路时,就会发生其他的充电机充电蓄电池已经充满电了(由于过充电保护控制,电压被限制在13.6V),充电机还一直对这一故障充电机充电蓄电池进行充电。

由于没有其他的充电机充电蓄电池来分担这一电压,只能由这一充电机充电蓄电池内的其他单格充电机充电蓄电池来分担,这就会造成这些充电机充电蓄电池内单格充电机充电蓄电池的过电压。为了避免发生这种情况,就需要对充电机的充电电压进行手动调整。动力UPS是无人值守运行[15]的,很难及时发现这一问题,会造成该只充电机充电蓄电池的进一步损坏。

对于标称12V额定电压的40只串联蓄电池组的充电电压本例中设定的充电电压是532V,即平均每只充电机充电蓄电池的电压是13.3V,最大限制电压是13.6V。有个别充电机充电蓄电池充不满电,低于13.3V,由于有12V的可调整电压范围(其他状态较好的充电机充电蓄电池可以提高0.3V的充电电压进行调整),即便存在状态不太好的充电机充电蓄电池,充电机也不会对蓄电池组内状态不太好的充电机充电蓄电池一直进行充电,从而避免这些充电机充电蓄电池内单格充电机充电蓄电池的过电压。

这样,在满足绝大多数的情况下,都能使充电机充电蓄电池进行正常的充放电。在少数特殊情况下,比如,有过多的充电机充电蓄电池充不满电或电压过低,12V的调整电压满足不了需要,就需要有报警甚至联锁停机的设置。对于具有充电电压自动调节功能的充电机就不存在这个问题[16-17],但是,不具有对蓄电池组内状态不好的充电机充电蓄电池单独进行充电的功能。

充电电压设置到532V,可能会造成大多数的充电机充电蓄电池充不到13.6V的电压。从使用经验来看,充电机充电蓄电池充电到13.3V左右的电压对充电机充电蓄电池更有利,实际容量下降得也不多。这样,在532V的充电电压下,当充电机充电蓄电池状态比较均匀时,都能充到13.3V左右的电压。

当个别充电机充电蓄电池由于性能的下降不能充电的13.3V的电压时,就由其他的充电机充电蓄电池的充电电压的升高来分担这些电压,但每一只充电机充电蓄电池的充电电压都不会超过13.6V的最大允许电压的要求。

充电机充电蓄电池充放电检测控制单元能够对整个蓄电池组的充放电进行控制。在本方案中预设的特殊情况是,是否有超过一半的充电机充电蓄电池(所占比例根据实际运行情况进行调整)已经达到额定的充满电的电压,一旦达到就认为是已经完成整组充电机充电蓄电池的充电,处于浮充电状态。

如果此时的充电电流仍然大于5A(根据实际运行情况进行调整)并连续超过5min(根据实际运行情况进行调整),充电机充电蓄电池充放电检测控制单元就会进行声光报警,提醒维护人员进行处理。充电机充电蓄电池充放电检测单元已有成熟的技术和设 备[11,13],本文不再赘述。

2 投用运行效果

2.1 保护控制板调试运行情况

该保护控制装置安装于某动力UPS,分别在1A、10A、30A充电电流下运行,充电机充电电压532V,各限压单元的设定电压13.3V。30A下运行8h,主要元器件在环境温度30℃下表面温度都在 75℃以下,符合这些元器件的温度工作条件限制。

当充电机的充电电流是10A,被限压充电的充电机充电蓄电池的电压从13.3~13.6V变化时,与之并联的限压控制单元的电流从0.1~10A变化,充电机充电蓄电池的充电电流则是从10~0.1A对应变化,这与设计的情况完全一致。

2.2 增加保护控制设备后对充电机充电蓄电池的充电情况

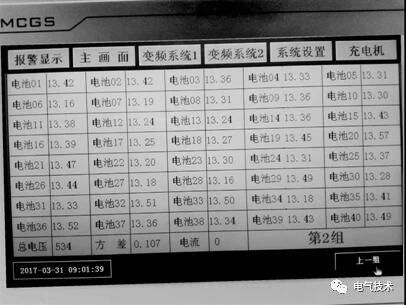

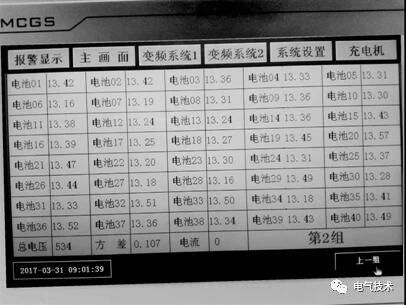

图4所示是蓄电池组增加这一保护控制后,在充电结束时各个充电机充电蓄电池的电压情况。该组充电机充电蓄电池和图2所示的是同一组充电机充电蓄电池。

从图4可以看出,各个充电机充电蓄电池在充电结束时的电压都在13V以上,最低为13.16V,最高为13.57V。图2中16#、21#、26#、36#、29#、39#、40#电压超过14V的充电机充电蓄电池,经过限压控制后,都被控制在了13.6V以内。

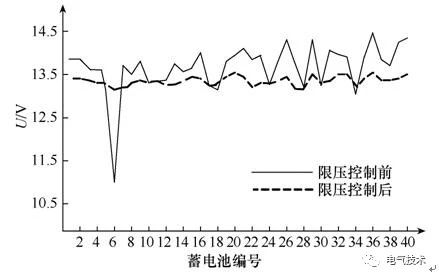

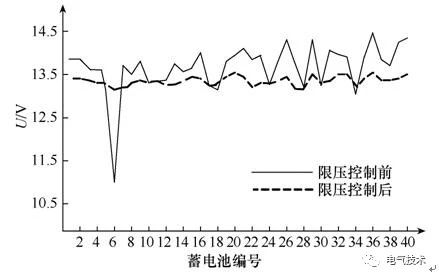

而图2中06#充电机充电蓄电池的电压低于11V,经过限压控制后,充电电压达到了13.16V。充电机充电蓄电池充电限压控制前、后电压的一致性的对比如图5所示。从图5可以看出,经过限压控制后,同组的充电机充电蓄电池电压的一致性明显好于限压控制前的情况。

图4 限压控制后充电机充电蓄电池充满电时的电压情况

图5 限压控制前后充电机充电蓄电池电压一致性对比

用标称20放电电阻对第2组充电机充电蓄电池先进行未限压控制时在充电结束后(总电压532V)进行放电,当蓄电池组的放电电压下降到460V时,放电电流是23.50A,放电时间是165min。然后进行限压控制在充电结束后(总电压532V)同样放电165min时,此时的放电电流为23.90A,蓄电池组的电压为467V。检测工具是FLUKE125表。

为了避免充电机充电蓄电池实际充电容量受充、放电先后顺序的影响,之后再次进行未限压控制时在充电结束后进行放电试验,仍使用上述的放电电阻,当放电时间达到165min时,蓄电池组的放电电压下降到461V,放电电流是23.53A,这种微小的变化基本不能改变对比实验的结果。

实验结果表明,没有增加充电保护的蓄电池组,无论是充电机充电蓄电池的充电电压的一致性和实际储能容量,都没有增加充电保护后的蓄电池组的好。

因此,在增加充电保护后,还可以一定程度地提高蓄电池组的有效放电容量,只不过不是很明显。有效放电容量在这里是对于变频器负载来说的,因为一般变频器的关断电压是420~440V,蓄电池组的电压就需要在440V以上,本方案是按460V作为蓄电池组放电终止电压的参考点,留有一定的安全余量。所以单只充电机充电蓄电池并不能深度放电到10.5V。

结论

增加这一限压保护控制设备后,会有以下的有益效果:

1)2~40只充电机充电蓄电池串联充电时该保护控制设备可对每一只充电机充电蓄电池进行防止过充电保护,即能够对24~544V的充电电压范围内的储能单元进行全过程的、实时的防止过充电保护,这在客观上保证了各只充电机充电蓄电池的最终充电电压基本保持一致,能够保证整组充电机充电蓄电池充满电。

2)过充电会加速充电机充电蓄电池的老化或报废。由于该过充电保护控制设备能够使串联蓄电池组中的每一只充电机充电蓄电池在充电结束时的充电电压基本保持一致和在允许的安全充电电压范围内,这就减小了蓄电池组自燃、爆炸的风险,保证每只充电机充电蓄电池都能充满电,从而提高了蓄电池组的工作效能和使用寿命。对于长时间不能充满电的充电机充电蓄电池,就需要特殊的维护保养或更换。

3)具有完善的故障诊断和保护功能。控制电路简洁可靠,实用性强,经济性好,维护简单。

本限压控制设备,经过实际运行实验,达到了预期的目的。

当然,受实验条件的限制,用来对比测试的动力UPS是处于在线运行当中,为了减小对生产的影响,对蓄电池组进行限压控制前、后的充电电压分别使用了544V(原来的运行条件)和532V(限压控制的运行条件)做比对,存在一定的缺陷。

同时,上述对比实验数据还不是很充分。目前,实现了±0.3V的均压控制,有待进一步控制偏差范围。对于以后实际应用中出现的问题,还将会进一步完善。

本文设计了一种应用于动力UPS装置的控制设备,以保护串联充电的蓄电池组在整个充电的过程中,每只充电机充电蓄电池都不会发生过充电。采用每只充电机充电蓄电池都限压充电,从而能使各只充电机充电蓄电池的最终充电电压基本保持一致,充分发挥充电机充电蓄电池的效能和保护充电机充电蓄电池不发生过充电或欠压。该控制设备经过一定时间的运行检验,效果良好,能够满足动力UPS装置蓄电池组均衡充电的要求。

蓄电池组被广泛应用于交通、电气、通信及自动化等领域,需要存储电能供电的设备,可起到移动式或固定安装式直流供电的作用。在蓄电池组存储的电能释放完后,需要对其进行充电,以便再次使用。蓄电池组一般是以2~40只单只充电机充电蓄电池串联或并联使用(充电或放电),电动汽车电池组有的可能是以96只串联使用。

即便是同种规格的充电机充电蓄电池串联充电,充电机充电蓄电池的电性能也各有差异(比如容量、内阻、工作电压等),充电回路是将蓄电池组看作单个高压充电机充电蓄电池,每次都对整个蓄电池组进行充电。如果蓄电池组中的某个充电机充电蓄电池容量稍微低于其他的充电机充电蓄电池,那么经过多个充电/放电周期后,其充电状态将逐渐偏离其他充电机充电蓄电池。

如果这个充电机充电蓄电池的充电状态没有周期性地与其他充电机充电蓄电池平衡,那么最终将进入深度放电状态,从而导致损坏。这时,如果继续对蓄电池组进行充电,就会出现有的充电机充电蓄电池还远没有充满电,而有的充电机充电蓄电池已经发生过充电的现象。充电机充电蓄电池长期过充电对充电机充电蓄电池的危害非常大[1-2],甚至会引起充电机充电蓄电池的燃烧或爆炸。所以,为防止这种情况发生,防止充电机充电蓄电池的过充电非常地必要。

而目前串联蓄电池组充电中防止单只充电机充电蓄电池过充电的技术只在电动汽车的电池管理控制系统中有应用[3-4],是一个快速充电和连续的放电过程。在充电过程中,并不能保证串联蓄电池组内的每只充电机充电蓄电池电压保持一致,在充电过程中和使用过程中经过多次均衡才能达到各只充电机充电蓄电池电压基本一致[5-6]。并不能实现充、放电全过程的均压控制。

当发生过充和电压不平衡时,进行多次的能量转移,经历一定的时间才能达到均压。这在快速充电时,会发生个别充电机充电蓄电池的过电压或使整组充电机充电蓄电池不能充满电的情况,是事后的及时补救。

本文论述的是,应用于动力UPS[7]防止串联蓄电池组在充电过程中任意一只充电机充电蓄电池过充电,与电动汽车蓄电池组的工作过程有很大的不同。

1 概述

动力UPS应用于抗电网闪络[8-9],是化工生产装置抗电网闪络的一种很好的解决方案,有越来越多的化工生产装置应用动力UPS。动力UPS的储能设备是由2~40只额定电压2~36V铅酸充电机充电蓄电池串联组成的。

其工作特性是一个长时期的浮充电和瞬间大电流放电的过程。要求在充电机充电蓄电池放电后,在较短的时间内(0~12h内,视蓄电池组的放电深度而定)就能一次对蓄电池组充满电,然后一直处于浮充电状态,直到蓄电池组再次放电为止。

蓄电池组工作放电时,持续时间只有几秒钟甚至是毫秒级的,但放电电流是几倍于蓄电池组I3[10]的大电流放电,然后又快速充满电,如此重复工作[11]。蓄电池组工作放电是在动力UPS检测到电网闪络时向其所带负载供电的过程。

从这里可以看出,动力UPS的各只充电机充电蓄电池,只要在充电时不会发生过充电,由于长时期的浮充电状态,就能保证每只充电机充电蓄电池都能充满电。只有在充电机充电蓄电池都充满电时,才能保证动力UPS能够可靠的工作。

动力UPS蓄电池组充电时,是否充满电是按整组的额定电压进行判定。分两个充电阶段,起初是以恒流充电,当电池组电压达到一定值后进行恒压充电。目前,动力UPS的充电控制系统并不能保证串联蓄电池组内每个充电机充电蓄电池都能充电到其额定电压。

一旦个别充电机充电蓄电池性能变差,充不上电或充不满电,在总电压一定的情况下,根据串联分压原理,就会导致其他的充电机充电蓄电池过充电,或过充电的充电机充电蓄电池会导致其他的充电机充电蓄电池不能充满电。

充电机充电蓄电池过充电对其损害很大,充电机充电蓄电池经常充不满电不仅影响充电机充电蓄电池的性能,也使动力UPS工作的可靠性下降,这将影响动力UPS的抗电网闪络的能力。因此,动力UPS串联蓄电池组的充电系统就要具有在一套充电电源的情况下,满足每一只充电机充电蓄电池都能够在快速充电时不会发生过充电,进入浮充状态时都能够充满电的控制设备。

从动力UPS的工作过程可以看出,电动汽车的充电机充电蓄电池管理控制系统,由于应用的对象不同,并不适用于动力UPS串联蓄电池组的充电要求,其本身的优缺点[12]不是本文讨论的重点,这里不再做详细的分析。

目前动力UPS蓄电池组的管理控制系统,还不是很完善。如果不解决好动力UPS蓄电池组的充放电管理控制问题,将不能保证动力UPS的功能的可靠性。

以某型标称12V额定电压的铅酸充电机充电蓄电池(以下简称充电机充电蓄电池)为例,由6个额定2V的单格(单体)充电机充电蓄电池串联组成。按照该型充电机充电蓄电池的技术规范,在0℃~40℃范围内,推荐的充电电压一个单格充电机充电蓄电池是2.27V,放电终止电压是1.75V。

这样,一只充电机充电蓄电池在充满电时的允许最大电压是13.6V,放电允许最低电压是10.5V。那么,以40只充电机充电蓄电池串联使用为例,其充满电时的总电压就是544V,最低允许放电电压是420V。

以某动力UPS的蓄电池组的充电为例,采用如图1所示的充电回路,是用恒电流充电和恒电压充电相结合的方法来进行的,在充电机充电蓄电池充电的后期一般都是恒电压的充电方式。

图1 充电机充电蓄电池串联充电原理图

在图1中,蓄电池组根据充电需要,是用多台或一台充电机对其进行充电,或者多台、一台充电机对多组蓄电池组进行充电,采用恒电流充电和恒电压充电相结合的方法,以及相应的蓄电池组管理系统构成,目前还没有配置均压控制的功能[11-12]。

在实际应用中,由于长时期的浮充电,经常发现个别充电机充电蓄电池温度同同组的其他充电机充电蓄电池的温度相比偏高,测量温度偏高的充电机充电蓄电池的内阻也基本在正常的范围内。未进行放电时其正负极间的电压也在正常范围内。

进行维护放电时发现其电压迅速下降,充电时电压迅速回升,而有的充电机充电蓄电池一直充不到正常的电压值(测量充电机充电蓄电池内阻明显偏大),如图2所示。

图2 未进行限压控制时充电机充电蓄电池充满电后的电压情况

用来测试的UPS装置配置了两组充电机充电蓄电池,蓄电池组1和蓄电池组2。由于蓄电池组1的运行状况目前比较良好,各个充电机充电蓄电池的电压比较均衡,因此用蓄电池组2来做测试。充电机充电蓄电池的规格是12V 120Ah。

从图2可以看出,40只串联充电的充电机充电蓄电池,当充电结束时,即电池组总电压达到544V的理论值时。(图2中的总电压是充电机充电蓄电池的检测总电压,同充电机设定值544V存在着检测偏差,所以图中的总电压显示是546V),不是有些充电机充电蓄电池过充电(其中有5只已经充到14V以上),就是有些充电机充电蓄电池欠充电(最低的不足11V)。

尽管充电机充电蓄电池出厂时电性能基本一致,但使用一段时间后,必然会产生一定的偏差,这种偏差会随着使用时间的增加越来越大。如果多只充电机充电蓄电池串联充电,使充电机充电蓄电池容量的差异等的增大,就必然会存在相同的充电时间和充电电流,不同的充电机充电蓄电池电压上升的快慢就不一样。充电时又没有对单只充电机充电蓄电池进行限压,出现串联蓄电池组中有些充电机充电蓄电池过充电,而有些充电机充电蓄电池欠充电的结果就是必然的了。

对于后备式供电的蓄电池组来说[13],经常处于浮充电的状态。每个串联的充电机充电蓄电池的性能、状态虽然在投用初期相对比较一致,但随着使用时间的增加总会出现状态的差异。电压的差异一旦超出安全范围,这种浮充电的工作状态就会加速充电机充电蓄电池间的差异,这个差异又会进一步加大充电机充电蓄电池之间的电压的差异,这是一个恶性循环。

通过对充电结束时电压过低的充电机充电蓄电池的解剖分析来看,个别单格充电机充电蓄电池已经极间短路,很可能是铅绒短路造成的[14]。如果有多个这种单格充电机充电蓄电池发生短路等情况,根据串联分压原理,就要由其他的充电机充电蓄电池来分担这些电压,从而造成这些充电机充电蓄电池的过充电现象,使危害范围扩大。这就迫切需要限制单只充电机充电蓄电池的充电电压。

根据上述的分析,对于动力UPS的充电机充电蓄电池,其充放电的保护,在放电阶段的均压控制没有意义,在充电阶段依靠比较长的时间才能实现均压的方法也不太可靠,因此必须具有在充电阶能实时地限压控制。这里设计一种串联蓄电池组的充电保护控制,能够防止单个充电机充电蓄电池的过充电,如图3所示。

图3 标称额定电压12V充电机充电蓄电池防过充电控制原理

图3中的电压控制单元是2~40个独立的控制单元,每个单元对应一只充电机充电蓄电池,实现对单只充电机充电蓄电池防止过充电的保护和故障报警及控制回路的短路保护。充电机充电蓄电池以单只标称12V额定电压的充电机充电蓄电池为例来说明。对于标称12V额定电压的充电机充电蓄电池,一般要求充满电时的电压为13.6V。

电压控制单元用晶体管电路限制an、bn两点之间的电压(n=2,…,40),当an、bn之间的电压低于13.3V时,可正常对an、bn之间的充电机充电蓄电池进行充电,在an、bn之间的电压达到13.3V后,电压控制单元控制充电回路来分流an、bn之间的充电机充电蓄电池的充电电流,对未满13.3V的其他充电机充电蓄电池不会产生分流作用,从而起到防止充电机充电蓄电池过充电的保护。充电机充电蓄电池充放电检测控制单元监测电压控制单元、故障指示及短路保护单元的故障并进行指示和声光报警。

每个充电机充电蓄电池防止过充电电压控制单元最大允许电流0~30A,适用于2~40只充电机充电蓄电池串联充电控制回路。充电机充电蓄电池的充电电流一般控制在I10,0~30A的充电电流范围可以满足绝大多数充电机充电蓄电池的充电要求。另一方面,在充电的前期,虽然充电电流可能会比较大,但充电机充电蓄电池电压都比较低,充电保护回路分流的电流几乎没有。而在充电的后期,才是该保护控制回路真正起作用的时候,但这时的充电电流已经很小了,一般不会超过10A。

对于更大充电电流和超过40只充电机充电蓄电池串联使用的蓄电池组,可以进一步对充电保护回路的允许最大电流和保护控制单元回路数进行扩充。根据充电机充电蓄电池的最高充电电压的要求,通过调整电压控制回路的控制电压,以满足标14V以下各种规格的充电机充电蓄电池的过充电保护。

对于初次充电,由于要达到均衡充电,单个充电机充电蓄电池充电电压将达到14.4V,就需要暂时隔离这一保护控制。

根据规范要求[1],需要对蓄电池组内每个充电机充电蓄电池进行电压监测和表面温度监测。这在大多数的蓄电池组的管理系统中已经具有,这里不再赘述。

大多数动力UPS的充电机的充电电压是预设定的,为了方便讨论,本文就以这种充电机对充电机充电蓄电池的充电为例来讨论。对于标称12V额定电压由40只充电机充电蓄电池串联使用的蓄电池组,如果把充电机的充电电压设置为544V,当发生单格充电机充电蓄电池极间短路时,就会发生其他的充电机充电蓄电池已经充满电了(由于过充电保护控制,电压被限制在13.6V),充电机还一直对这一故障充电机充电蓄电池进行充电。

由于没有其他的充电机充电蓄电池来分担这一电压,只能由这一充电机充电蓄电池内的其他单格充电机充电蓄电池来分担,这就会造成这些充电机充电蓄电池内单格充电机充电蓄电池的过电压。为了避免发生这种情况,就需要对充电机的充电电压进行手动调整。动力UPS是无人值守运行[15]的,很难及时发现这一问题,会造成该只充电机充电蓄电池的进一步损坏。

对于标称12V额定电压的40只串联蓄电池组的充电电压本例中设定的充电电压是532V,即平均每只充电机充电蓄电池的电压是13.3V,最大限制电压是13.6V。有个别充电机充电蓄电池充不满电,低于13.3V,由于有12V的可调整电压范围(其他状态较好的充电机充电蓄电池可以提高0.3V的充电电压进行调整),即便存在状态不太好的充电机充电蓄电池,充电机也不会对蓄电池组内状态不太好的充电机充电蓄电池一直进行充电,从而避免这些充电机充电蓄电池内单格充电机充电蓄电池的过电压。

这样,在满足绝大多数的情况下,都能使充电机充电蓄电池进行正常的充放电。在少数特殊情况下,比如,有过多的充电机充电蓄电池充不满电或电压过低,12V的调整电压满足不了需要,就需要有报警甚至联锁停机的设置。对于具有充电电压自动调节功能的充电机就不存在这个问题[16-17],但是,不具有对蓄电池组内状态不好的充电机充电蓄电池单独进行充电的功能。

充电电压设置到532V,可能会造成大多数的充电机充电蓄电池充不到13.6V的电压。从使用经验来看,充电机充电蓄电池充电到13.3V左右的电压对充电机充电蓄电池更有利,实际容量下降得也不多。这样,在532V的充电电压下,当充电机充电蓄电池状态比较均匀时,都能充到13.3V左右的电压。

当个别充电机充电蓄电池由于性能的下降不能充电的13.3V的电压时,就由其他的充电机充电蓄电池的充电电压的升高来分担这些电压,但每一只充电机充电蓄电池的充电电压都不会超过13.6V的最大允许电压的要求。

充电机充电蓄电池充放电检测控制单元能够对整个蓄电池组的充放电进行控制。在本方案中预设的特殊情况是,是否有超过一半的充电机充电蓄电池(所占比例根据实际运行情况进行调整)已经达到额定的充满电的电压,一旦达到就认为是已经完成整组充电机充电蓄电池的充电,处于浮充电状态。

如果此时的充电电流仍然大于5A(根据实际运行情况进行调整)并连续超过5min(根据实际运行情况进行调整),充电机充电蓄电池充放电检测控制单元就会进行声光报警,提醒维护人员进行处理。充电机充电蓄电池充放电检测单元已有成熟的技术和设 备[11,13],本文不再赘述。

2 投用运行效果

2.1 保护控制板调试运行情况

该保护控制装置安装于某动力UPS,分别在1A、10A、30A充电电流下运行,充电机充电电压532V,各限压单元的设定电压13.3V。30A下运行8h,主要元器件在环境温度30℃下表面温度都在 75℃以下,符合这些元器件的温度工作条件限制。

当充电机的充电电流是10A,被限压充电的充电机充电蓄电池的电压从13.3~13.6V变化时,与之并联的限压控制单元的电流从0.1~10A变化,充电机充电蓄电池的充电电流则是从10~0.1A对应变化,这与设计的情况完全一致。

2.2 增加保护控制设备后对充电机充电蓄电池的充电情况

图4所示是蓄电池组增加这一保护控制后,在充电结束时各个充电机充电蓄电池的电压情况。该组充电机充电蓄电池和图2所示的是同一组充电机充电蓄电池。

从图4可以看出,各个充电机充电蓄电池在充电结束时的电压都在13V以上,最低为13.16V,最高为13.57V。图2中16#、21#、26#、36#、29#、39#、40#电压超过14V的充电机充电蓄电池,经过限压控制后,都被控制在了13.6V以内。

而图2中06#充电机充电蓄电池的电压低于11V,经过限压控制后,充电电压达到了13.16V。充电机充电蓄电池充电限压控制前、后电压的一致性的对比如图5所示。从图5可以看出,经过限压控制后,同组的充电机充电蓄电池电压的一致性明显好于限压控制前的情况。

图4 限压控制后充电机充电蓄电池充满电时的电压情况

图5 限压控制前后充电机充电蓄电池电压一致性对比

用标称20放电电阻对第2组充电机充电蓄电池先进行未限压控制时在充电结束后(总电压532V)进行放电,当蓄电池组的放电电压下降到460V时,放电电流是23.50A,放电时间是165min。然后进行限压控制在充电结束后(总电压532V)同样放电165min时,此时的放电电流为23.90A,蓄电池组的电压为467V。检测工具是FLUKE125表。

为了避免充电机充电蓄电池实际充电容量受充、放电先后顺序的影响,之后再次进行未限压控制时在充电结束后进行放电试验,仍使用上述的放电电阻,当放电时间达到165min时,蓄电池组的放电电压下降到461V,放电电流是23.53A,这种微小的变化基本不能改变对比实验的结果。

实验结果表明,没有增加充电保护的蓄电池组,无论是充电机充电蓄电池的充电电压的一致性和实际储能容量,都没有增加充电保护后的蓄电池组的好。

因此,在增加充电保护后,还可以一定程度地提高蓄电池组的有效放电容量,只不过不是很明显。有效放电容量在这里是对于变频器负载来说的,因为一般变频器的关断电压是420~440V,蓄电池组的电压就需要在440V以上,本方案是按460V作为蓄电池组放电终止电压的参考点,留有一定的安全余量。所以单只充电机充电蓄电池并不能深度放电到10.5V。

结论

增加这一限压保护控制设备后,会有以下的有益效果:

1)2~40只充电机充电蓄电池串联充电时该保护控制设备可对每一只充电机充电蓄电池进行防止过充电保护,即能够对24~544V的充电电压范围内的储能单元进行全过程的、实时的防止过充电保护,这在客观上保证了各只充电机充电蓄电池的最终充电电压基本保持一致,能够保证整组充电机充电蓄电池充满电。

2)过充电会加速充电机充电蓄电池的老化或报废。由于该过充电保护控制设备能够使串联蓄电池组中的每一只充电机充电蓄电池在充电结束时的充电电压基本保持一致和在允许的安全充电电压范围内,这就减小了蓄电池组自燃、爆炸的风险,保证每只充电机充电蓄电池都能充满电,从而提高了蓄电池组的工作效能和使用寿命。对于长时间不能充满电的充电机充电蓄电池,就需要特殊的维护保养或更换。

3)具有完善的故障诊断和保护功能。控制电路简洁可靠,实用性强,经济性好,维护简单。

本限压控制设备,经过实际运行实验,达到了预期的目的。

当然,受实验条件的限制,用来对比测试的动力UPS是处于在线运行当中,为了减小对生产的影响,对蓄电池组进行限压控制前、后的充电电压分别使用了544V(原来的运行条件)和532V(限压控制的运行条件)做比对,存在一定的缺陷。

同时,上述对比实验数据还不是很充分。目前,实现了±0.3V的均压控制,有待进一步控制偏差范围。对于以后实际应用中出现的问题,还将会进一步完善。

- 上一篇:饱和了吗?充电桩-蓄电池充电机行业面临优胜劣汰淘汰赛的残酷发 2018/8/2

- 下一篇:空间太阳能高压充电机充电蓄电池电站高压大功率电力传输关键技术 2018/8/2