半桥串联型大功率DC60V车载直流电源研究

引言

目前,工矿企业的电力机车多采用1500V直流电源供电,该直流电源无法直接应用于电力机车的控制设备上。新型电力机车中大多采用高频直流开关直流电源为电力机车其他设备供电,多采用不对称式半桥直流电源电路为其主直流电源电路拓扑。虽然半桥变换器可以实现功率管的软开关,但存在着中点点位不平衡、对功率管耐压要求较高、在重载条件下开关损耗严重等问题。

在网文《PWM整流器及其控制》提出了基于反激式的双向直流电源电流源高频链直流电源DC/ A C 功率变换器的拓扑结构。该结构器件少、动态响应好,能够有效控制功率流的流动,具有更高的运行可靠性。基于反激式的双向直流电源电流源直流电源电路受到功率管耐压值限制,仅适用于小容量场合。

本文综合考虑半桥直流电源电路与反激式直流电源电路的特点,设计了新型的串联式半桥直流电源电路。这种直流电源电路结构不仅降低了对开关管的耐压要求,提高了变压器的效率,也增强了直流电源电路的抗不平衡能力。

同时,本文提出并设计了带中点电位平衡因子的PW M死区时间控制器与IGBT软开关直流电源电路相结合的设计方法,有效解决了中点电位不平衡问题,同时降低了 IGBT的开关损耗。

1 直流电源系统组成

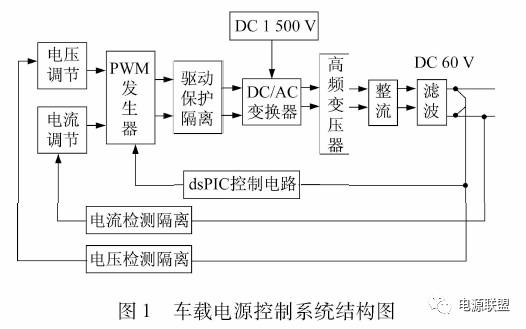

来自网端的直流电源DC1 500V 经过电解电容滤波后,接人直流电源DC 6。V 车载电源的输人端,通过串联式半桥直流电源电路进行直流电源电压转换后,由变压器二次侧的整流直流电源电路输出,为电力机车的控制电源柜提供直流电源DC60V电源。车载电源控制直流电源系统结构图如图1所示。

2 主直流电源电路设计

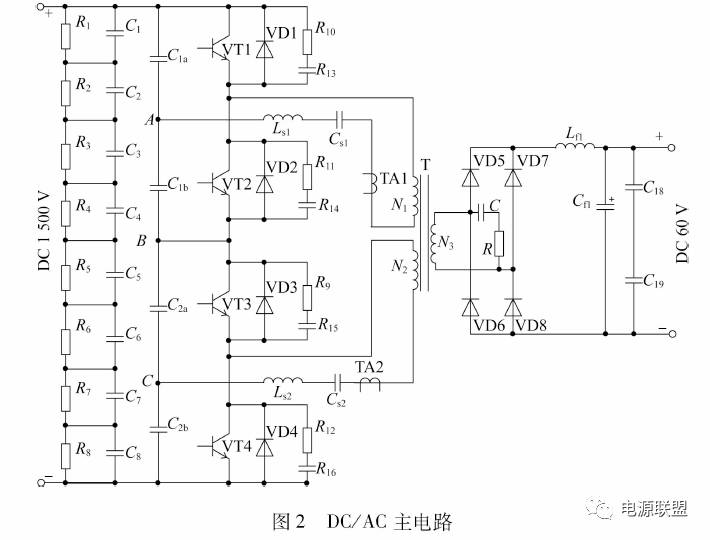

本设计采用半桥直流电源电路作为直流电源DC/ AC变换器的主直流电源电路,相对于不对称半桥直流电源电路,串联式半桥直流电源电路开关管所承受的直流电源电压仅为不对称半桥直流电源电路开关管的一半。D C /A C主直流电源电路如图)所示。主直流电源电路由双半桥直流电源电路串联而成。以上半桥为例LS1、CS1组成上半桥谐振直流电源电路,TA1 为直流电源电流互感器,4!。、VD1、C13构成RCD吸收直流电源电路。

图2 中,上、下两个半桥直流电源电路共用一个变压器,并能够工作在正、反方向,提高了变压器的工作效率。在变压器能量转换时,中点电位参与了能量的传输。由于开关器件本身的特性不一致,造成了中点电位偏移,因此会造成两个电容直流电源电压分布不均勻问题,即中点电位不平衡问题。本设计采用的串联型主直流电源电路的上、下两个半桥工作时序一致,且共用一个变压器,上、下半桥的能量流最终被变压器同时转换,使得上、下半桥的中点电位在能量转换的过程中被平均化,从而使得串联型半桥直流电源电路具有一^定的抗不平衡能力。

3 软开关控制策略

在本设计中,IGBT的驱动频率为20kHz,在高频驱动信号的作用下,传统的半桥直流电源电路硬开关技术会导致开关损耗增大,特别是在重载条件下,IGBT的开关损耗严重,直接影响了输出波形的质量;使用软开关可以降低开关损耗和线路电磁干扰。软开关是依靠变压器漏感实现的,在轻载条件下,软开关的条件难以满足。

综合考虑中点电位不平衡和重载条件下的开关损耗问题,提出了 PWM死区控制器与软开关直流电源电路相结合的新型软开关控制策略。上桥臂使用PWM死区控制器实现软开关,下桥臂使用辅助直流电源电路实现软开关,将中点电位不平衡因子引人PWM死区控制器,在抑制中点电位不平衡问题的同时,实现上桥臂的PWM软开关控制。

3 . 1 下桥臂辅助网络软开关直流电源电路设计

由LS1、CS1、开关管和变压器一次侧漏感构成、开关管和变压器一次侧漏感构成下桥臂软开关辅助直流电源电路。为了保证VT2 的零直流电源电压开通,需要保证在死区时间内,C1b中存储电荷能够通过谐振被漏感LS1耗尽,C1a完全充电,即

式中:

iT— 通过V T 1的直流电源电流;

Uin— 通过V T 1的直流电源电流;

CTR— 通过V T 1的直流电源电流;

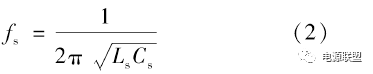

只有满足式(1 ) 的条件,才能保证下桥臂的零直流电源电压开通。LS1的取值应需要满足谐振条件:

重点考虑在重载条件下的开关损耗问题,在驱动信号频率为20kHz的条件下,选取CS1=3μF,谐振周期为1 / 4 开通时间,由式(1 ) 、式(2)可计算得到LS1的理论取值约为21. 1μH。

3 . 2 带PWM死区控制器的上桥臂软开关设计

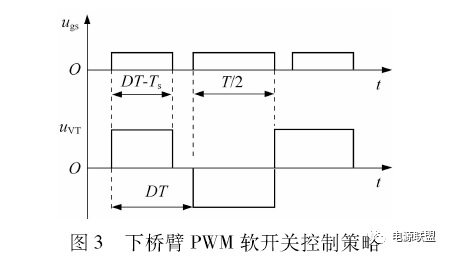

已知下桥臂的软开关为硬件软开关,设置下桥臂的开关时间为DT/ 2 ,D为占空比,Ts为死区时间,T为控制周期。上桥臂采用PWM软开关设计,其开关时间为(DT - Ts) /2。上桥臂PWM软开关控制策略如图3 所示。

通过设置死区时间Ts,即可实现上桥臂的PWM 软开关作用。以上半桥直流电源电路为例,在上、下开关管同时关断的死区时间Ts内,可知VT2管两端直流电源电压近似为电容C1b上直流电源电压C1b= Uin2D/(1 +2D ) 。其开通损耗可由IGBT极间电容Cs计算得到,开通损耗近似为

由上述可知,占空比越小,则C1b两端的直流电源电压也就越低,上开关管开关损耗也会相应减小,通过合理设计死区时间,即可有效减小下桥臂的开通损耗,也降低了下桥臂辅助网络式软开关的实现条件。

3.3 PWM死区时间控制器

为了抑制中点电位不平衡问题,需要对PWM控制器进行改进。控制优化的基本思想为通过高压检测直流电源电路检测A、B、C 3 点的直流电源电压,引人中点电位调节因子的概念,通过中点电位调节因子对PWM 死区时间进行计算,进而对4 路PWM 进行输出控制。

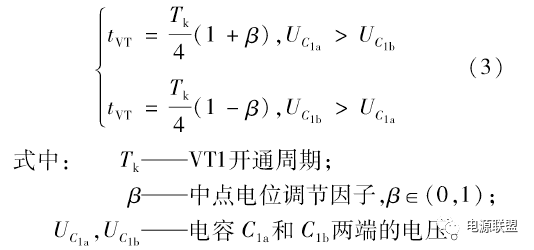

以上桥臂VT1 和VT2为例,VT1 和VT2 的触发信号是两路中心对齐的PWM 波,两者之间的死区时间可调。调节VT1 的驱动信号占空比,即可调节VT1 的输出时间。在直流电源电路平衡情况下,VT1 与VT2 间的电位为零。当VT1 的导通时间变长时,电容C1b两端的直流电源电压增大,就可以通过减小VT1 的导通时间来调节。同时,死区时间还决定了下桥臂P a M 软开关的实现:

在满足PWM 软开关控制策略死区时间的前提下,使用中点电位调节因子对死区时间进行修正,从而抑制中点电位不平衡现象。

通过将软开关控制器与PWM 死区时间控制综合设计,使得PWM 死区时间控制器能够在抑制中点电位不平衡现象的同时,完成下桥臂的软开关控制,简化了主直流电源电路,提高了直流电源系统的可控性。

3.4 dsPIC控制直流电源电路

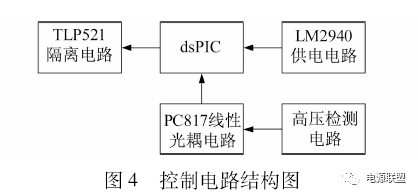

采用dsPIC30f4 0 1 1 作为直流电源系统主控制器,用以实现提出的控制策略。控制直流电源电路结构图如图4所示。

为了提高控制器的可靠性,采用LM2940 为dsPIC单独供电,并采用TLP521 与PC817 搭建隔离直流电源电路,确保dsPIC工作稳定。

3 . 5 高压电位检测直流电源电路

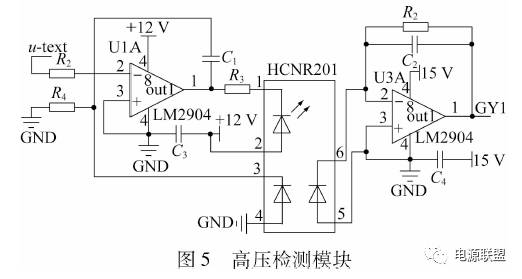

PWM死区时间控制器需要实时监测检测A、B、C 点直流电源电压,以计算死区时间,故为直流电源系统设计了高压检测模块,对C1a〜C2b进行端直流电源电压检测。

高压检测模块如图5 所示。该模块由HCNR201 线性光耦和LM2904 搭建,LM2904的反馈通路能够抵消直通通路的非线性,能够实现线性隔离并提高采样精度。

4 样机与试验结果分析

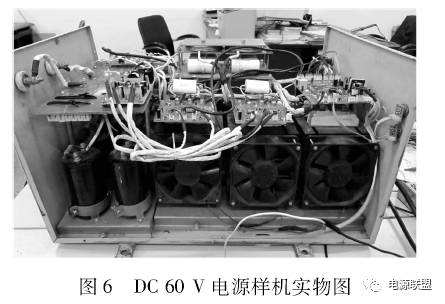

为验证所设计的电源的可靠性,搭迮了一台试 验样机。该样机技术参数:额定电m为1500 v,输 人电压波动范围为1 250 ~2 (X)0 V,额定输出电压 为60 V,额定功率为300 W。该机主电路元件参 数Q =Cs2 =3 W,1GBT 模块咽号为 SKM75GB176D。 IX: 60 V电源样机实物如图6所示。

示波器对IGBT的GE 端信号采样,如图7 所示。由图7 可见,IGBT被有效触发,IGBT极间电容对波形影响较小。

试验中,带轻负载时(等效电阻R= 13Ω)和带重负载时(等效电阻R= 3Ω),变压器二次侧输出直流电源电压波形分别如图8 、图9 所示。

由图8 、图9 可知,在不同负载条件下,二次侧输出直流电源电压波形均较稳定。在不同负载条件下测得的数据如表1 所示。

由表1 可知,随着负载的加重,输入直流电源电压呈现下降趋势,而输出直流电源电压基本稳定在60 V 不变;输出直流电源电流则呈现相反的结果,随着负载的加重,输出直流电源电流呈现上升趋势。经长时间的带负载运行测试,二次侧直流电源电压波形稳定,能够满足不同负载的功率需求。在不同负载条件下,内部分高压一能够始终保持在内部分高压二的约2 倍,内部分高压三也能够始终保持在内部分高压四的约2 倍,两个半桥的中点电位均没有发生明显偏移。试验表明,本文提出的带中点电位调节因子的PWM死区时间控制器,能够有效地解决中点电位不平衡问题。

5 结语

本文针对电力机车车载直流电源高直流电源电压输入、大功率输出的特点,提出并设计了新型的串联式半桥直流电源电路拓扑,有效地降低了高压直流电源电路对开关管的耐压要求,提高了变压器的效率,增强了直流电源电路的抗不平衡能力。并在此基础之上,提出了中点电位调节因子的概念,结合上桥臂软开关控制器,设计了 PWM死区时间控制器,解决了开关管开关时间不同步的问题。最后制作了大功率试验样机1 台,验证了本文设计的车载电源控制直流电源系统的可行性。

- 上一篇:考虑后备容量的微电网储能充电机充放电策略 2017/6/16

- 下一篇:低压大电流直流电源DC/直流电源DC变换器拓扑分析 2017/6/15