电动汽车蓄电池充电机充电与驱动集成化拓扑研究

针对功率等级较高的电动汽车提出一种蓄电池充电机充电与驱动集成化拓扑。经过共用相同的电力电子器材将蓄电池充电机充电系统和电机驱动系统相集成。该集成拓扑结构中蓄电池充电机充电系统选用一种依据磁组合变压器的三相输入组合式全桥改换器。

蓄电池充电机充电系统中的三个单相桥式改换器能够重构成双正弦波逆变器。将双正弦波逆变器和阻抗源网络相结合驱动开放式绕组感应电机。蓄电池充电机充电方式和驱动方式经过相应的切换开关完成。在实践工程运用中,集成拓扑衔接导线较长,寄生参数对电路的功用影响就会较大,因而选用了一种缓冲电路。所提集成化拓扑具有功率因数高、电气阻隔、单级升/降压、可靠性高以及自容错才能等长处。仿真和试验成果验证了该集成化拓扑结构的可行性。

沟通充电机充电桩为电动汽车供给了随时随地进行电能补给的处理计划。为了推动沟通充电机充电桩的快速开展,需求研制带着车载蓄电池充电机的电动汽车。比亚迪纯电动客车K9A随车带着蓄电池充电机,选用了蓄电池充电机充电系统和驱动系统彼此独立的结构方式:蓄电池充电机充电系统运转拓扑选用三相PWM整流器,驱动系统选用一般的三相正弦波逆变器,因而,整个系统选用了12个可控的功率管。

为了安全,蓄电池和电网有必要阻隔,而三相PWM整流器无电气阻隔,因而电网侧有必要装置损耗大、体积大的工频变压器,这无疑添加了基础设施建设本钱。驱动系统需求高压蓄电池组直接给三相正弦波逆变器供给能量,这就需求较多的电池。电池越多,发作毛病的概率越大,安全性较差。别的,一般的三相正弦波逆变器可靠性较差,一旦发作毛病,驱动系统将无法作业,纯电动汽车中止运转。

电机操控器、DC-DC改换器和车载蓄电池充电机是纯电动插电式商用车中不行缺少的三大类中心电力电子零部件。这三种不同功用的系统运用相同的电力电子器材完成集成化,能够减小整个系统的体积和质量。现在,国内外关于车载式蓄电池充电机充电系统和电机驱动系统集成拓扑结构已有许多[1-9]。

文献[2-4]运用电机绕组作为蓄电池充电机充电系统的升压电感进行集成,但在蓄电池充电机充电系统运转的情况下,绕组损耗较大,且蓄电池充电机充电系统不具有电气阻隔效果,电气安全性较差,适用于功率等级较低的电动汽车,不能完成能量回馈。

文献[5,6]提出了一种特殊的双定子绕组结构的嵌入式永磁同步电机,该集成拓扑结构在牵引方式下,经过对三相全桥正弦波逆变器的操控完成对电机的驱动操控;在蓄电池充电机充电方式下运用双定子绕组构成工频变压器完成电气阻隔,拓扑结构为阻隔型三相PWM整流器,完成了单位功率因数,增强了蓄电池充电机充电系统的安全性。可是该电机磁路不适合在频率较高的情况下作业,损耗较大,功率较低,且电机结构杂乱,本钱高。

文献[7]提出了一种具有再生制动才能的集成拓扑结构,它把整流电路和升降压电路相结合,既能够进行功率因数校正,又可完成能量回馈。该集成拓扑只能选用单相电源供电,因而蓄电池充电机充电系统不具有电气阻隔效果,功率等级不高。

文献[8]提出的拓扑结构,在蓄电池充电机充电方式下,由两个交叉并联的三相PWM升压改换器作业;在牵引方式下,改换器作为一个三相全桥正弦波逆变器。这种拓扑结构在蓄电池充电机充电方式下不具有电气阻隔效果,在牵引方式下绕组之间存在互感,操控较杂乱,且电机设计较杂乱。

文献[9]提出运用开关磁阻电机绕组作为蓄电池充电机充电系统中的储能或者滤波电感构建Buck-Boost改换器,可是蓄电池充电机充电方式时损耗较大。在牵引方式下,蓄电池经过一级Boost升压改换器,经过正弦波逆变器改换驱动开关磁阻电机。该拓扑能够完成能量回馈,可是在蓄电池充电机充电方式下不能电气阻隔。中大功率驱动系统运用三相全桥正弦波逆变器时,需考虑母线杂散电感的影响,一般采取的办法就是附加缓冲电路[10],而文献[11]针对三相Z源正弦波逆变器提出了一种缓冲电路。

经过以上剖析可知,现在的电动汽车蓄电池充电机充电与驱动集成化拓扑结构具有为以下两个特色:①结构简略的集成拓扑结构中蓄电池充电机充电系统不具有电气阻隔效果,安全性差,且没有容错才能,只适用于功率等级较低的电动汽车;②具有电气阻隔效果又有高功率因数的集成拓扑,在牵引方式下电机结构设计较杂乱或操控较杂乱,本钱较高。关于中大功率电动汽车,本钱、可靠性、功率因数、容错、体积等都是电动汽车行业需求考虑的关键问题。

文献[12]从改换器的视点动身提出了一种高功用的集成化拓扑,可是电路中需求较多的切换开关。为了削减切换开关,本文提出了另一种蓄电池充电机充电系统和电机驱动系统集成计划,该拓扑结构蓄电池充电机充电系统为三相沟通输入,且功率因数高,可电气阻隔,无电解电容,寿命较长。电机驱动系统选用了单级升压双正弦波逆变器,具有较强的容错才能、较高的可靠性,并能完成单级升/降压和能量回馈。

1 电动汽车蓄电池充电机充电与驱动集成化拓扑结构

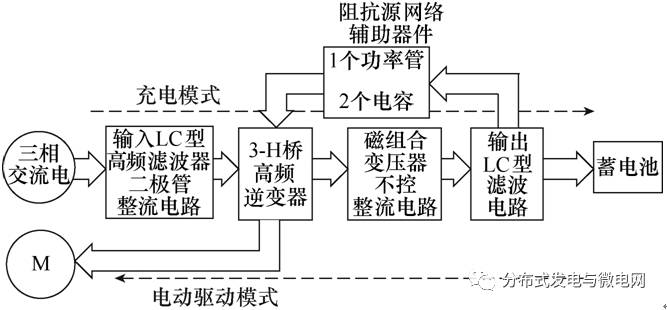

关于电动客车、大巴等中大功率电动汽车,蓄电池充电机充电与驱动集成化拓扑有必要具备本钱低、结构简略、可靠性高、功率因数高、容错才能较强等特色。蓄电池充电机充电系统和驱动系统彼此独立作业,当处于蓄电池充电机充电方式时,电机驱动中止作业;当处于牵引方式时,蓄电池充电机充电系统中止作业。针对此,本文提出了一种新颖的集成化拓扑,其结构框图如图1所示。

蓄电池充电机充电系统由输入LC型高频滤波器、二极管整流器、3-H桥正弦波逆变器、磁组合变压器、不控整流滤波电路构成;驱动系统由LC型滤波电路、阻抗源网路辅佐器材、3-H桥正弦波逆变器和开绕组感应电机(Open-end WindingInduction Motor, OWIM)组成。

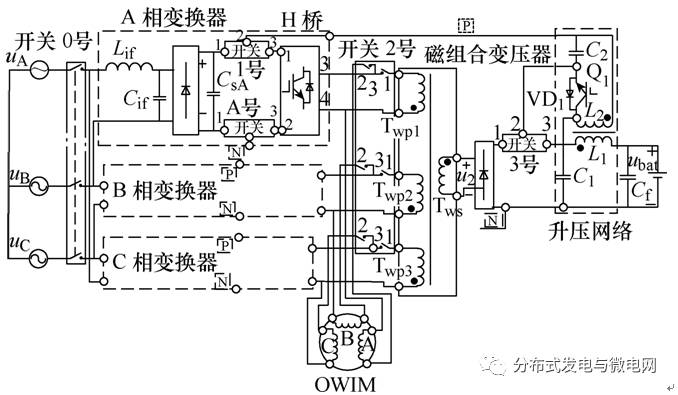

从图1能够看出,蓄电池充电机充电系统和驱动系统共用了3个H桥高频正弦波逆变器和输出LC型滤波器。集成化拓扑原理图如图2所示。变换开关0~3号以及开关A号能够完成蓄电池充电机充电方式与驱动方式的切换。而这些变换开关可用接触器构成。

升压网络为阻抗源网络辅佐器材。A相改换器由输入LC型滤波器、二极管桥式整流滤波电路、变换开关以及H桥正弦波逆变器组成,B、C相改换器和A相改换器的结构相同。为了使驱动系统结构简略,本钱低,具有自容错才能[12-15],将蓄电池充电机充电系统中的3个H桥改换器重构成双正弦波逆变器驱动开放式绕组感应电机[16,17]。将阻抗源网络和双正弦波逆变器相结合构成单级升压双正弦波逆变器作为电机驱动系统。

集成拓扑结构中电感L1既作为蓄电池充电机充电系统中的输出滤波电感,又作为电机驱动系统中阻抗源网络的输入滤波电感。电机驱动系统中阻抗源网络的输入滤波电感L1与电感L2能够集成在同一个磁心上,降低了本钱,减小了体积和质量。

图1 电动汽车蓄电池充电机充电与驱动集成化结构框图

因为集成化拓扑中蓄电池充电机充电和驱动共用正弦波逆变器,需求在3个H桥正弦波逆变器的直流稳压电源侧进行切换,因而,不行避免地会发生较大的寄生电感。减小寄生电感对电路功用的影响是工程运用中需求处理的关键问题。当单级升压双正弦波逆变器处于直通矢量状况变换为非直通状况时,直流稳压电源母线环节存在散布电感、寄生电感,正弦波逆变器直流稳压电源母线上会发生很高的电压尖峰,极易烧坏功率管。所以,结合实践运用,文献[15]对单级升压双正弦波逆变器进行了改善。

图2 电动汽车蓄电池充电机充电与驱动集成化拓扑结构

2 蓄电池充电机充电系统和驱动系统

2.1 蓄电池充电机充电系统

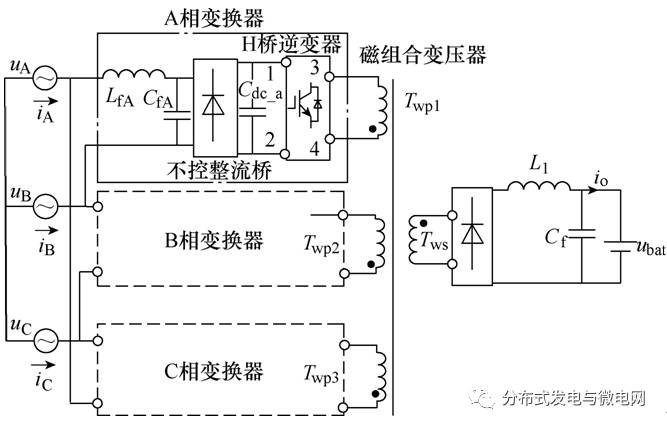

经过操控变换开关0~3号以及开关A号可将集成化拓扑结构为蓄电池充电机充电方式,如图3所示。其拓扑为三相组合式全桥AC-DC改换器,由输入LC型滤波器、不控整流桥、直流稳压电源母线滤波电容(薄膜电容)、3个H桥高频正弦波逆变器、磁组合变压器和输出级的不控整流滤波电路构成。其间,磁组合变压器由3套完全相同的EE形磁心构成,有3个一次绕组和一个匝链这3个一次绕组的二次绕组[18,19]。

依据三相瞬时功率平衡原理,磁组合变压器将三路对称、互差120°、且依照正弦规则改变的脉动的功率叠加为幅值安稳的功率,所以AC-DC改换器能够输出安稳的电压。因为前级的功率不是安稳的而是依照正弦规则改变的,所以直流稳压电源母线滤波电容值可大大减小。由此蓄电池充电机充电系统完成了无电解电容以及高功率因数[12]。

图3 电动汽车蓄电池充电机充电方式

蓄电池充电机充电系统中,AC-DC改换器选用移相操控减小开关损耗。因为磁组合变压器的特殊结构,三路H桥正弦波逆变器的驱动信号有必要同步,即选用相同的载波信号,这样可保证磁组合变压器一次绕组所施加的电压在某一时刻是同向的,以便完成三路磁通叠加而不是相抵消。AC-DC改换器具体的原理结构以及操控办法见文献[12,18,19],不再赘述。

2.2 驱动系统

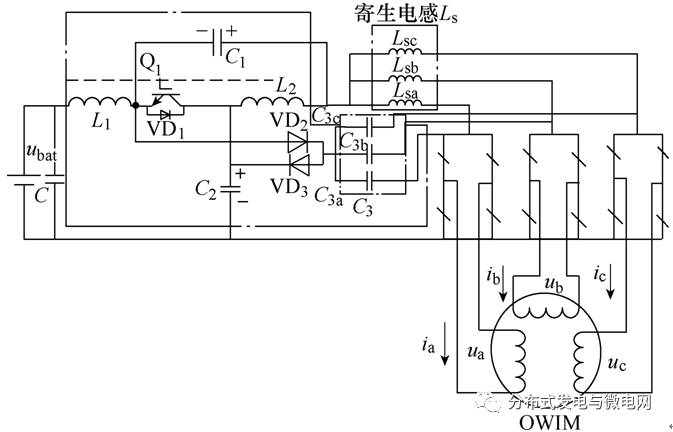

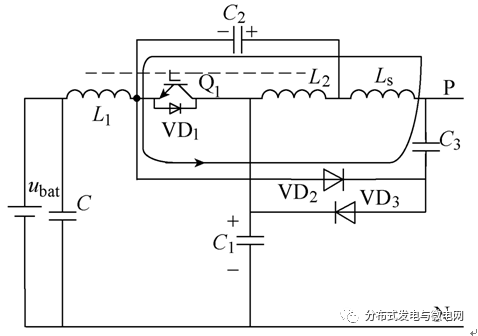

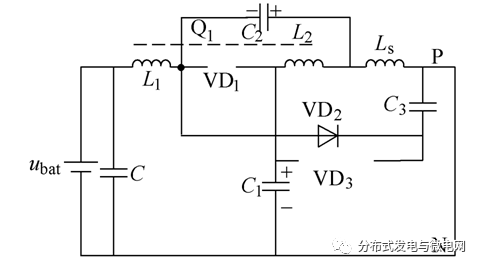

经过操控变换开关1~3号以及开关A号,可将集成化拓扑结构为驱动方式,如图4所示。电机驱动系统由新式的准Z源升压网络、3个H桥正弦波逆变器及OWIM组成。其间,点划线框内是新式准Z源升压网络,由准Z源网络和辅佐缓冲电路结合而成,它能够按捺母线电压尖峰;OWIM只需求将星形联合的绕组中点拆开,电机本体结构不变;3个H桥正弦波逆变器共直流稳压电源母线构成了2个三相正弦波逆变器,简称双正弦波逆变器。新式准Z源升压网络和双正弦波逆变器构成了一种新式的单级升压双正弦波逆变器。

依据双正弦波逆变器的电机驱动系统中具有很强的容错才能[12-15]。Q1为可控功率管。当驱动系统处于电动方式时,Q1关断,它的体二极管VD1参加到电路中;当驱动系统处于发电方式时,Q1的体二极管VD1关断,Q1参加到电路中。由此,电机驱动系统既能完成升/降压功用又完成了能量回馈。

图4 电动汽车蓄电池充电机充电驱动方式

新式单级升压双正弦波逆变器的作业原理为:三个H桥母线上的散布电感、寄生电感Ls和外接电容C3构成无源网络,在直通状况和非直通状况变换期间参加到缓冲电路中。衔接P端的功率管截止和导通时对应的缓冲电路的作业方式如图5所示[15]。

衔接P端的功率管截止时的等效回路如图5a所示,二极管VD3导通,寄生电感与电容C3、C1及VD3构成放电回路,按捺母线电压尖峰。图5b为衔接P端的功率管导通瞬间时的等效回路,此刻,还未向负载供给能量,二极管VD2导通,C2、C3、Ls、VD2构成回路,C3开端放电。当C3两头电压不再大于C2两头电压时,VD2截止;当这个功率管完全导通进入稳态,并向负载供给能量时,VD2、VD3均截止。

(a)衔接P端的功率管截止时的等效回路

(b)衔接P端的功率管导通瞬间时的等效回路

图5 电动汽车蓄电池充电机充电缓冲电路的作业方式

单级升压双正弦波逆变器稳态时的作业状况等效电路如图6所示。图6a为非零电压矢量等效电路,二极管VD1导通,VD2、VD3截止,该等效电路与准Z源正弦波逆变器[20]相同。图6b为直通零矢量等效电路。因为升压电感远大于寄生电感,所以可疏忽寄生电感。从图6能够看出,该电路的升压才能和准Z源正弦波逆变器的升压才能相同。

(a)非零电压矢量

(b)直通零矢量

图6 单级升压正弦波逆变器稳态时的等效电路

3 仿真剖析

为了证明电动汽车蓄电池充电机充电与驱动集成化拓扑结构是否可行,搭建了仿真模型。仿真参数[19]:蓄电池充电机充电系统中负载电阻为5,输出滤波电容为2mF,输出电压180V,开关频率为12kHz,输入滤波电感为0.5mH,输入滤波电容为0.002mF,变压器一次绕组自感LA=LB=LC=0.01H,二次绕组自感L2= 0.006H,互感MA=0.004 5H,MB=0.004 5H,MC= 0.004 5H。

开放式绕组感应电机模型参数为:额外功率为3.3kW,额外线电压为320V,额外频率为50Hz,额外转速为1 430r/min,定子电阻为1.898,定子电感为0.196H,转子电阻为1.45,转子电感为0.196H,互感为0.187H,转动惯量为0.006 7kgm2,极对数为2。

单级升压正弦波逆变器的输入电压为250V,直通占空比为0.22,选用直通状况分段SYSVPWM调制方 法[15],直流稳压电源母线电压升高到500V。电机驱动系统选用转子磁场定向的矢量操控进行开始仿真证明。

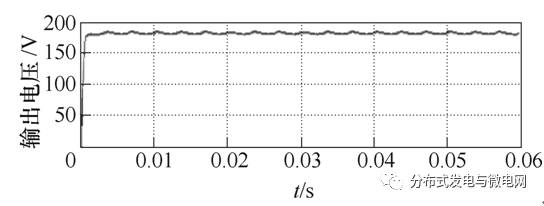

蓄电池充电机充电系统仿真波形如图7所示。图7a为电网电压和电流的仿真波形,能够看出电流波形的正弦度很高,功率因数在0.99以上;图7b为直流稳压电源母线电压波形,其波形为一馒头波,这是因为直流稳压电源侧运用了几微法的薄膜电容进行滤波,得出了三相功率是脉动的且依照正弦规则改变;图7c为负载电压波形,经过磁组合变压器将三路互差120°依照正弦规则改变的功率叠加为幅值安稳的功率,再经过整流滤波便能够输出安稳的负载电压。

(a)A相输入电流和电网电压

(b)A相直流稳压电源母线电压

(c)负载输出电压

图7 蓄电池充电机充电系统的仿真波形

电机驱动系统仿真波形如图8所示。图8a给出了直流稳压电源母线电压uPN的波形,能够看出直流稳压电源电压由250V升压到500V供给正弦波逆变器;图8b为开放式绕组感应电机端电压ua、ub、uc的仿真波形;图8c为三相定子电流、转子角速度wN以及电磁转矩Te的仿真波形。

0~0.3s时,电机空载,即电磁转矩为0,转速在1 500r/min附近,定子电流为空载电流,频率为50Hz;0.3s时,突加额外负载,定子电流迅速添加,转矩添加,转速下降,最终安稳在额外转速,动态响应较快,瞬态起动电流约为额外电流的1.5倍,起动转矩约为额外转矩的1.5倍。瞬态响应时电流、转矩骤变较小。稳态时,转速的波动量很小,约为0.1%,电磁转矩波动量约为5%。

(a)直流稳压电源母线电压

(b)三相相电压

(c)三相定子电流、转子角频率N和转矩Te

图8 电机驱动系统的仿真波形

从图7、图8能够看出,本文所提集成拓扑是可行的。

4 试验剖析

为了对上述集成化拓扑结构进行原理性验证,搭建了硬件试验渠道。样机的主要参数如下:功率为15kW的蓄电池充电机充电系统的输入电压为三相对称沟通 电[12],其有效值为220V,开关频率为12kHz,输入滤波电感为500H,直流稳压电源环节的滤波电容为2F,磁组合变压器匝比为48∶23,输出滤波电感为1 000H,输出滤波电容为4 000F,输出电压为270V,蓄电池充电机充电系统的负载选用了大功率直流稳压电源电子负载。电机驱动系统中的开放式绕组感应电机为1.1kW的感应电机改造而成,输入直流稳压电源电压为160V,直通占空比为0.24,吸收电容C3=1F,电容C1、C2均为30F。

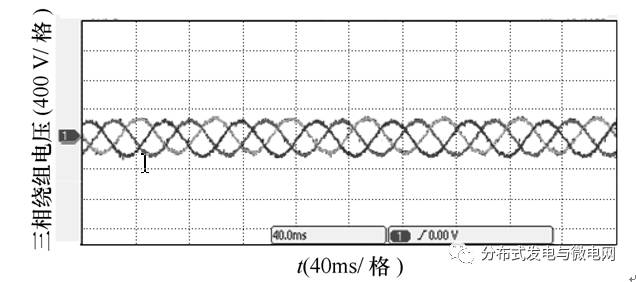

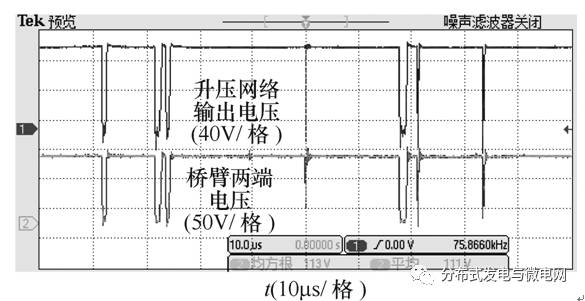

依据以上参数的相关试验波形如图9所示。由图9a所示的电网电压和输入电流的波形能够看出,网侧电压和电流根本同相位,电流波形正弦度很高,经功率剖析仪测试,功率因数达到了0.99以上。图9b为直流稳压电源母线电压波形和正弦波逆变器输出电压波形,其包络线为一馒头波。图9c给出了一安稳的输出电压。图9d为蓄电池电压和直流稳压电源母线电压波形,能够看出输入直流稳压电源电压160V经过升压网络使直流稳压电源母线电压升高到380V左右。

图9e~图9h给出了转子磁场间接定向矢量操控时,电机的给定转速为250r/min,负载转矩为3N×m时的直流稳压电源母线电压、电机端电压、定子电流以及转速、转矩的波形,能够看出电机端电压、定子电流波形的正弦度较高,且转速和转矩脉动较小,验证了单级升压双正弦波逆变器的结构是可行的。为了能够反映本文拓扑结构具有按捺直流稳压电源母线电压尖峰的效果,对传统准Z源正弦波逆变器和提出的拓扑结构做了对比。图9i为传统准Z源逆

(a)电网电压和输入电流

(b)直流稳压电源母线电压和正弦波逆变器输出电压

(c)负载电压

(d)输入直流稳压电源电压和直流稳压电源母线电压

(e)滤波后三相绕组电压

(f)直流稳压电源母线电压、绕组电压和电流

(g)转速

(h)转矩

(i)传统准Z源正弦波逆变器的直流稳压电源母线电压

(j)改善型单级升压正弦波逆变器的直流稳压电源母线电压

图9 电动汽车蓄电池充电试验波形

变器的直流稳压电源母线电压波形。图9j为本文所提单级升压双正弦波逆变器的直流稳压电源母线电压波形。比较可见:本文采拓扑结构中直流稳压电源母线电压在直通和非直通状况变换瞬间电压尖峰大大减小,振动也减小了。从试验渠道得出的试验波形能够看出,电动汽车蓄电池充电机充电与驱动集成化拓扑结构是可行的。

5 定论

本文提出了一种电动汽车蓄电池充电机充电与驱动集成化拓扑,经过操控相应的变换开关能够完成蓄电池充电机充电方式和驱动方式。为了习惯大功率运用场合,蓄电池充电机充电系统选用了三相系统供电。为了提高电动汽车的动力功用,驱动系统选用了单级升压双正弦波逆变器。该集成化拓扑结构具有以下特色:

1)蓄电池充电机充电系统能够完成单级功率因数校正功用,电气阻隔,无电解电容,延长了运用寿命。

2)驱动系统具有单级升/降压功用,可靠性高,有较强的容错才能,能量可双向活动。

本文经过仿真和试验成果验证了蓄电池充电机充电系统能够完成高功率因数以及输出安稳的电压;驱动系统能够完成升压功用,按捺母线电压尖峰,以及在矢量操控下具有杰出的静态功用。然后验证了集成化拓扑是可行的。

- 上一篇:采用混合模型预测控制方法的充电机充电蓄电池储能型模块化多电平 2017/9/7

- 下一篇:中国制造2025对充电机充电锂电企业产生的深远影响只有后人知 2017/9/6