磁调制器原理的大功率直流充电机充电计量装置现场检测装置的设计方案

2018-4-24 10:18:29 点击:

为实现直流充电机充电桩电能表的现场快速检测,本文设计了一套基于磁调制器原理的大功率直流充电机充电计量装置现场检测装置。

在分析了磁调制器的物理原理的基础上介绍了电流的测量方法和电路原理,并介绍了电压、MCU主控模块、脉冲模块及通讯模块的测量、设计原理,从而给出了完整的直流充电机充电桩电能表现场检测装置的设计方案。最后通过实验室检测的方法验证了该装置的准确度,为直流充电机充电桩的现场快速检测提供了新的设计思路。

随着新能源汽车的快速推广,电动汽车充电机充电配套设施的建设也进入了快速发展阶段[1-2],但同时,国内对于电动汽车充电机充电计量设备的现场检测技术还停留在实验室对充电机充电计量设备进行校验的阶段[3],且进行研究的企业不多,研发深度不足,缺少适用于计量机构和电力单位进行测量的设备。

另外,对于电动车充电机充电桩的现场校验,国内还没有出现此类产品,而随着充电机充电设备的增多,越来越多的充电机充电计量设备必须在规定的时间内进行校验,又因为充电机充电桩的不可移动性,所以现场校验充电机充电计量设备就变的非常必要。

直流充电机充电桩因其快速充电机充电的特性更适用于社会车辆充电机充电,具有较高的实用价值,使用更加普及的同时也带来了无法高精度检测直流电流的问题。

现场环境下需检测的电流范围为0.2~300A,测量精度为0.05级,传统的霍尔传感器、分流器都不符合测量要求。

本文基于磁调制器原理[4-11]设计了一套大功率直流充电机充电桩计量装置现场检测装置,磁调制器的测量精度最高可达10-6,符合测量要求,该装置能够广泛应用于计量机构和电力单位。

1 检测装置设计方案与工作原理

1.1检测装置设计方案

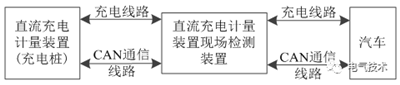

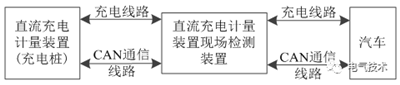

大功率直流充电机充电计量装置现场检测装置的检测方法如图1所示,将检测装置作为标准直流电能表串连到充电机充电桩和充电机充电汽车(负载)中间,通过充电机充电枪接口模块对电流、电压信号进行采样并与脉冲模块接收到的数据进行比对,从而计算出直流电能表的误差。

图1大功率直流充电机充电计量装置现场检测装置校验方法

1.2检测装置工作原理

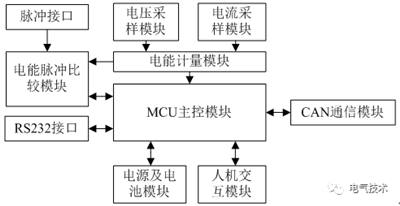

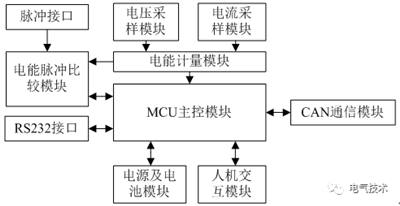

数据采样与传输示意图如图2所示,电压、电流采样模块将采集的数据发送给电能计量模块,该模块将数据处理后发送给脉冲比较模块和MCU主控模块。电能脉冲比较模块通过脉冲接口与直流充电机充电桩电能表数据进行比较,从而计算出直流充电机充电桩电能表的误差。

图2数据采样与传输示意图

2电流测量原理与信号调理电路设计

2.1基于磁调制器原理的电流互感器设计

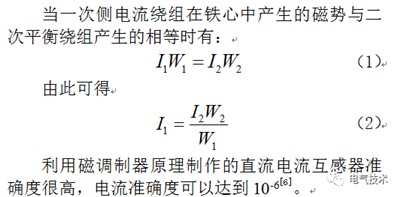

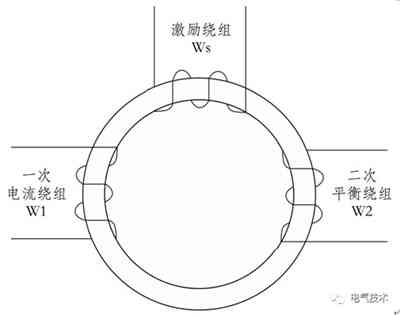

直流电流采用基于磁调制器原理的高精度直流电流互感器进行测量,磁调制器是利用软磁材料磁化曲线对称非线性特征所构成的一种饱和电抗器装置[9]。

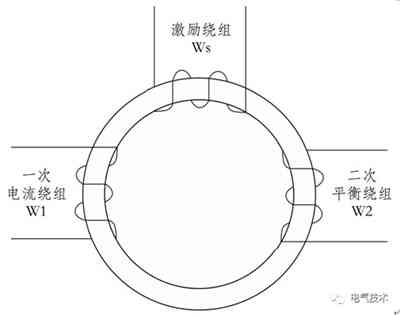

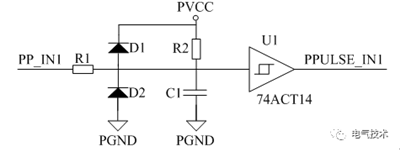

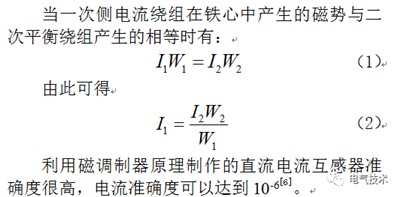

其原理如图3所示,在闭合铁心上有三个绕组,WS为交流励磁绕组,W1为一次被测电流绕组,W2为二次平衡绕组,其电流已知或者是比较容易测量[5]。

当一次侧电流绕组中无电流时,闭合铁心中仅含有奇次谐波,二次平衡绕组中亦仅含有奇次谐波。

当一次侧电流绕组中有电流时,闭合铁心中不单含有奇次谐波,还新产生了偶次谐波,二次绕组也同样如此。

即,一次侧电流绕组中有无电流信号对奇次谐波影响不大,而与偶次谐波的相位关系密切,所以,可用任一偶次谐波来测量电流信号的强度。

图3高精度直流电流互感器原理图

2.2直流电流信号调理原理设计

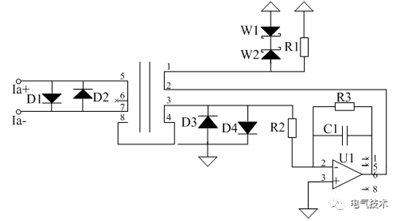

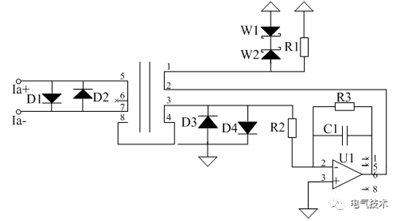

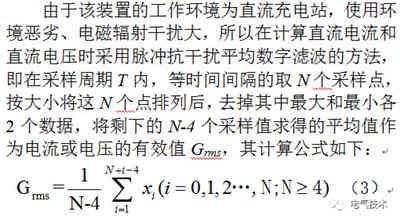

直流电流信号调理原理设计如图4所示,除电流互感器外还采用低温漂精密电阻作为采样电阻,在其两侧并联一个放电管,放电电压设置为小于等于低压侧允许的最大电压,其目的是防止出现的过电压对后续ADC电路产生影响。

图4直流电流信号调理原理图设计

3电压测量设计

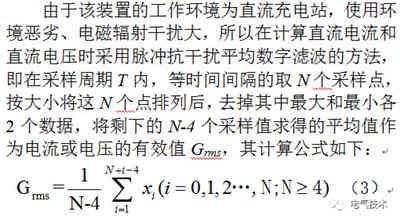

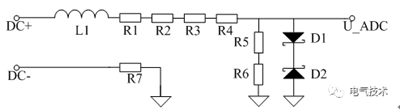

直流电压采用精密电阻分压传感器进行测量,其信号调理原理如图5所示,分压电阻选择相同材料的高精度低温漂电阻,在该电阻两侧并联一个放电管,放电电压设置为小于等于低压侧允许的最大电压,其目的是防止出现的过电压对后续ADC电路的影响。

图5直流电压信号调理原理图设计

4模块设计

4.1MCU主控模块

MCU主控模块选择ADI公司研制的SHARC系列处理器ADSP-21483。该DSP采用LQFP封装,外形尺寸更小的同时引脚数量更多,丰富的外设接口使使用更加便捷,且其强大的计算能力能够保证实时测量的电参量准确度达到0.05级。

4.2脉冲模块设计

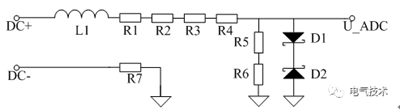

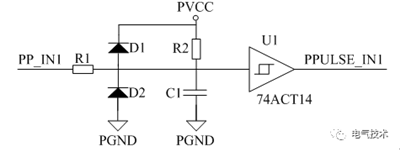

脉冲输入信号原理设计如图6所示。输入信号线上串联正温度系数热敏电阻作为一级保护,两个二极管并联在电源端和地端,作为二级保护,保证输入信号不会超过后续电路的电压输入范围。上拉100k电阻使得在没有信号输入时有一个可靠的电平,用1nF电容对信号进行滤波,后续的施密特触发电路用来调整信号整形,防止信号线路上的干扰引起的误触发。

图6 脉冲输入信号原理图

4.3通讯模块设计

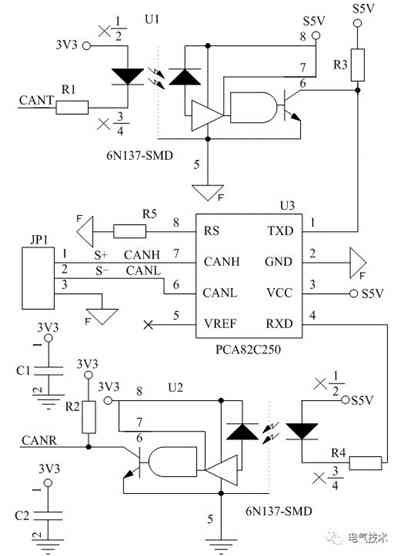

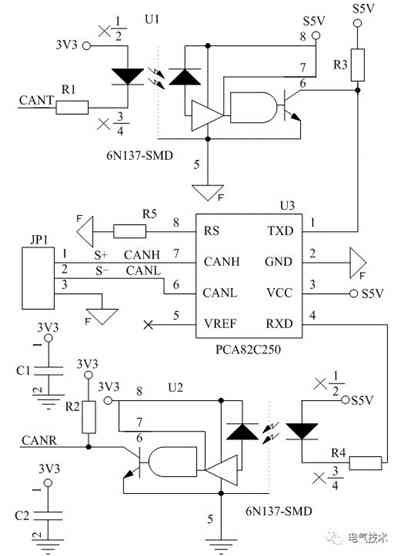

CAN通信接口原理设计如图7所示。为了装置系统稳定运行,CAN通信接口和MCU主控模块之间采用光电耦合器进行电气隔离。

图7 CAN通信接口原理图

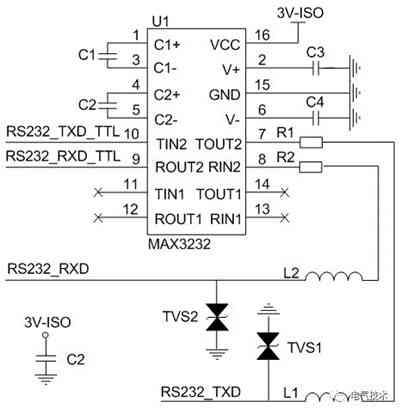

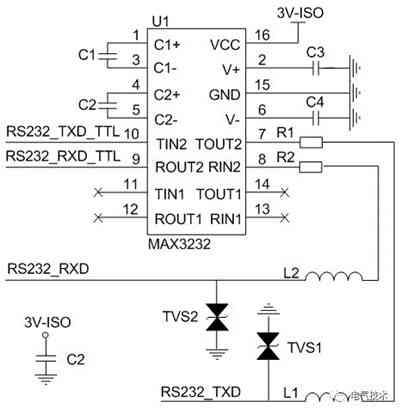

RS232通信接口原理设计如图8所示。RS232通信接口和MCU主控模块之间同样采用光电耦合器进行电气隔离。TTL电平端直接通过光电耦合器和MCU主控模块进行连接,RS232电平端线路上通过串联100Ω电阻进行限流保护,通过串联磁珠滤除高频干扰,通过并联TVS管进行接口保护。

图8 RS232通信接口原理图

5电气安全设计

本装置工作在直流充电机充电站,最高可测量1000V电压和300A电流,电压、电流均超过人体安全值,因此需使用有效措施保证设备使用的电气安全。

被检电压、电流接入本装置时采用标准直流充电机充电机充电机充电接口,符合GBT20234.3-2015标准,保证了电压、电流接入时的电气安全;操作部分与测量部分采用隔离设计,隔离电压为1500VDC,保证了在高电压测量时的电气安全;采用非接触式穿心互感器测量电流,无接触器等机械触点,安全性高;CAN通信接口、RS232接口与主控模块之间采用光耦进行电气隔离以确保设备内部的电气安全。

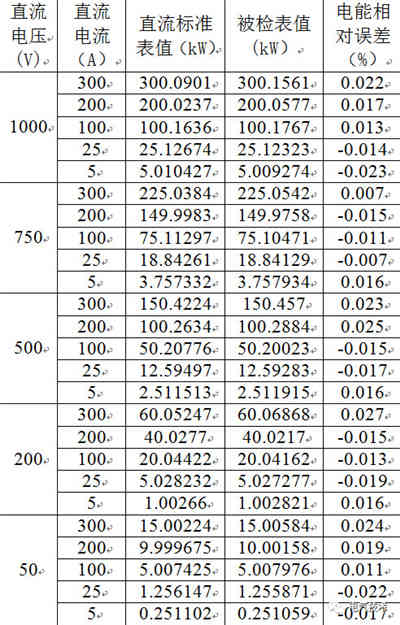

6实验结果

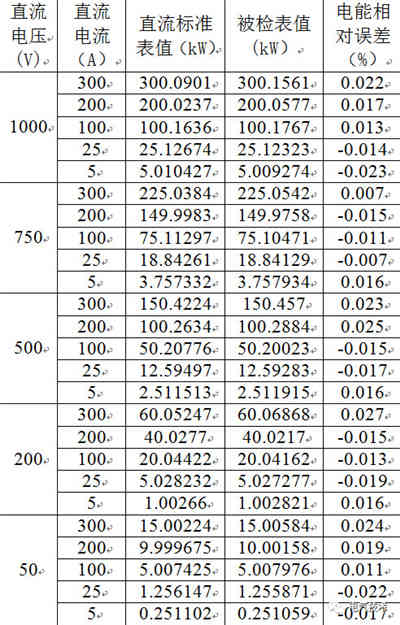

本文设计的现场检测装置的电压、电流、电能准确度均为0.05级,为验证其准确度是否符合设计要求,在实验室中对其进行检测。检测结果见表1,记录了多个计量点的电能误差。

表1标准电能表误差

检测结果表明,该现场检测装置的准确度等级符合0.05级设计要求。

7结论

本文设计了一套基于磁调制器原理的大功率直流充电机充电计量装置现场检测装置,介绍了磁调制器的物理原理,并介绍了电流、电压的检测原理与电路设计,最后介绍了主控模块、脉冲模块、通讯模块的设计。经实验室验证,该装置准确度等级达到了0.05级的设计要求。

利用该现场检测装置能够在现场快速检测直流充电机充电桩电能表电流、电压、电能及计费功能的准确度,保证了电费计算的公正性,可广泛应用于各级计量部门和充电机充电机使用或制造部门。

在分析了磁调制器的物理原理的基础上介绍了电流的测量方法和电路原理,并介绍了电压、MCU主控模块、脉冲模块及通讯模块的测量、设计原理,从而给出了完整的直流充电机充电桩电能表现场检测装置的设计方案。最后通过实验室检测的方法验证了该装置的准确度,为直流充电机充电桩的现场快速检测提供了新的设计思路。

随着新能源汽车的快速推广,电动汽车充电机充电配套设施的建设也进入了快速发展阶段[1-2],但同时,国内对于电动汽车充电机充电计量设备的现场检测技术还停留在实验室对充电机充电计量设备进行校验的阶段[3],且进行研究的企业不多,研发深度不足,缺少适用于计量机构和电力单位进行测量的设备。

另外,对于电动车充电机充电桩的现场校验,国内还没有出现此类产品,而随着充电机充电设备的增多,越来越多的充电机充电计量设备必须在规定的时间内进行校验,又因为充电机充电桩的不可移动性,所以现场校验充电机充电计量设备就变的非常必要。

直流充电机充电桩因其快速充电机充电的特性更适用于社会车辆充电机充电,具有较高的实用价值,使用更加普及的同时也带来了无法高精度检测直流电流的问题。

现场环境下需检测的电流范围为0.2~300A,测量精度为0.05级,传统的霍尔传感器、分流器都不符合测量要求。

本文基于磁调制器原理[4-11]设计了一套大功率直流充电机充电桩计量装置现场检测装置,磁调制器的测量精度最高可达10-6,符合测量要求,该装置能够广泛应用于计量机构和电力单位。

1 检测装置设计方案与工作原理

1.1检测装置设计方案

大功率直流充电机充电计量装置现场检测装置的检测方法如图1所示,将检测装置作为标准直流电能表串连到充电机充电桩和充电机充电汽车(负载)中间,通过充电机充电枪接口模块对电流、电压信号进行采样并与脉冲模块接收到的数据进行比对,从而计算出直流电能表的误差。

图1大功率直流充电机充电计量装置现场检测装置校验方法

1.2检测装置工作原理

数据采样与传输示意图如图2所示,电压、电流采样模块将采集的数据发送给电能计量模块,该模块将数据处理后发送给脉冲比较模块和MCU主控模块。电能脉冲比较模块通过脉冲接口与直流充电机充电桩电能表数据进行比较,从而计算出直流充电机充电桩电能表的误差。

图2数据采样与传输示意图

2电流测量原理与信号调理电路设计

2.1基于磁调制器原理的电流互感器设计

直流电流采用基于磁调制器原理的高精度直流电流互感器进行测量,磁调制器是利用软磁材料磁化曲线对称非线性特征所构成的一种饱和电抗器装置[9]。

其原理如图3所示,在闭合铁心上有三个绕组,WS为交流励磁绕组,W1为一次被测电流绕组,W2为二次平衡绕组,其电流已知或者是比较容易测量[5]。

当一次侧电流绕组中无电流时,闭合铁心中仅含有奇次谐波,二次平衡绕组中亦仅含有奇次谐波。

当一次侧电流绕组中有电流时,闭合铁心中不单含有奇次谐波,还新产生了偶次谐波,二次绕组也同样如此。

即,一次侧电流绕组中有无电流信号对奇次谐波影响不大,而与偶次谐波的相位关系密切,所以,可用任一偶次谐波来测量电流信号的强度。

图3高精度直流电流互感器原理图

2.2直流电流信号调理原理设计

直流电流信号调理原理设计如图4所示,除电流互感器外还采用低温漂精密电阻作为采样电阻,在其两侧并联一个放电管,放电电压设置为小于等于低压侧允许的最大电压,其目的是防止出现的过电压对后续ADC电路产生影响。

图4直流电流信号调理原理图设计

3电压测量设计

直流电压采用精密电阻分压传感器进行测量,其信号调理原理如图5所示,分压电阻选择相同材料的高精度低温漂电阻,在该电阻两侧并联一个放电管,放电电压设置为小于等于低压侧允许的最大电压,其目的是防止出现的过电压对后续ADC电路的影响。

图5直流电压信号调理原理图设计

4模块设计

4.1MCU主控模块

MCU主控模块选择ADI公司研制的SHARC系列处理器ADSP-21483。该DSP采用LQFP封装,外形尺寸更小的同时引脚数量更多,丰富的外设接口使使用更加便捷,且其强大的计算能力能够保证实时测量的电参量准确度达到0.05级。

4.2脉冲模块设计

脉冲输入信号原理设计如图6所示。输入信号线上串联正温度系数热敏电阻作为一级保护,两个二极管并联在电源端和地端,作为二级保护,保证输入信号不会超过后续电路的电压输入范围。上拉100k电阻使得在没有信号输入时有一个可靠的电平,用1nF电容对信号进行滤波,后续的施密特触发电路用来调整信号整形,防止信号线路上的干扰引起的误触发。

图6 脉冲输入信号原理图

4.3通讯模块设计

CAN通信接口原理设计如图7所示。为了装置系统稳定运行,CAN通信接口和MCU主控模块之间采用光电耦合器进行电气隔离。

图7 CAN通信接口原理图

RS232通信接口原理设计如图8所示。RS232通信接口和MCU主控模块之间同样采用光电耦合器进行电气隔离。TTL电平端直接通过光电耦合器和MCU主控模块进行连接,RS232电平端线路上通过串联100Ω电阻进行限流保护,通过串联磁珠滤除高频干扰,通过并联TVS管进行接口保护。

图8 RS232通信接口原理图

5电气安全设计

本装置工作在直流充电机充电站,最高可测量1000V电压和300A电流,电压、电流均超过人体安全值,因此需使用有效措施保证设备使用的电气安全。

被检电压、电流接入本装置时采用标准直流充电机充电机充电机充电接口,符合GBT20234.3-2015标准,保证了电压、电流接入时的电气安全;操作部分与测量部分采用隔离设计,隔离电压为1500VDC,保证了在高电压测量时的电气安全;采用非接触式穿心互感器测量电流,无接触器等机械触点,安全性高;CAN通信接口、RS232接口与主控模块之间采用光耦进行电气隔离以确保设备内部的电气安全。

6实验结果

本文设计的现场检测装置的电压、电流、电能准确度均为0.05级,为验证其准确度是否符合设计要求,在实验室中对其进行检测。检测结果见表1,记录了多个计量点的电能误差。

表1标准电能表误差

检测结果表明,该现场检测装置的准确度等级符合0.05级设计要求。

7结论

本文设计了一套基于磁调制器原理的大功率直流充电机充电计量装置现场检测装置,介绍了磁调制器的物理原理,并介绍了电流、电压的检测原理与电路设计,最后介绍了主控模块、脉冲模块、通讯模块的设计。经实验室验证,该装置准确度等级达到了0.05级的设计要求。

利用该现场检测装置能够在现场快速检测直流充电机充电桩电能表电流、电压、电能及计费功能的准确度,保证了电费计算的公正性,可广泛应用于各级计量部门和充电机充电机使用或制造部门。

- 上一篇:无线充电器有哪几种? 2018/4/24

- 下一篇:安全性超高的锌电池技术可以与充电机充电锂电池形成竞争关系吗? 2018/4/19