充电机充电锂电池浆料制备技术及其对电极成型的影响(1)

1、前语

2、浆料描摹和制备工艺对电极描摹特征的影响

3、微米和纳米颗粒浆料根本描摹

4、拌和办法和设备

4.1、流体剪切拌和

4.2、球磨拌和

4.3、超声波拌和

5、涣散剂和外表活性剂的影响

6、浆料制备投料次序的影响

7、含石墨烯和CNT浆料的的特性

7.1、CNT

7.2、石墨烯

8、浆料特性与后续制备工艺的联系

9、定论、总结与展望

1、前语

充电机充电锂离子蓄电池功能依赖于充电机充电蓄电池极片各组分的成分和性质,包括电活性物质、导电剂、粘结剂等。电极制备工艺决议电极的微观描摹,也对错常重要的。电极制备技能的前进不仅可以下降充电机充电蓄电池出产成本,并且可以提高充电机充电蓄电池容量和循环安稳性。在学术界,许多办法被测验用于锂充电机充电蓄电池极片制备,比方化学气相堆积、喷发堆积、激光堆积、旋转涂布等。乃至有研讨人员致力于开发由电活性颗粒、导电剂、粘结剂干粉混合物直接涂敷在集流体基体上,而不必液态浆料。一切这些办法都还没有商业运用,本文也不做评论。

现在,大部分充电机充电锂离子蓄电池极片出产都是在金属集流体上涂敷电极浆料层,然后枯燥,枯燥极片再辊压压实。这些技能不仅在商业化出产上运用,学术界也遍及选用,仅仅科研上一般选用逗号刮刀涂布。电极浆料制备都是电活性物质、聚合物粘结剂,导电剂和溶剂一同拌和混合,表1是常见的商业化充电机充电蓄电池电极资料。有时,浆料工艺也需求参加一些混料辅佐添加剂,比方水基溶剂,往往需求添加涣散剂调理浆料的流变特性,以匹配涂布设备要求。

Table 1. Some commercially available materials for LIB - electrodes; source, brand names and sizes.

|

Material |

Brand |

Size (Dm) |

Available from |

|

Anode AM, Graphite |

RGPT100 |

1S-21 pm |

Targray,anode-active-materials |

|

Anode AM. Carbon |

TIMREX® KS6 |

3.4 pm |

Timcal, ERGY%20C65%20 &%2045.pdf |

|

Anode AM, Li4Ti5012 |

NANOMYTEfR) BEIO |

Clusters, 1.5-3 |jm Primaiy particles, 50-90 nm |

NE1 Corporation, |

|

Cathode AM. LiMri2〇4 |

NANOMYTE BE30 |

Clusters, 6-7 pm Primary particles, 30-50 nm |

|

|

Cathode AM, LiMnl 5Ni0 5O4 |

NANOMYTE SP-10 |

Clusters, S-7 jjm Primafy particles, 50-70 nm |

|

|

Cathode AM. LiNi〇.*Co〇.i5Al〇.〇s〇2 |

NANOMYTE BE 45 |

Clusters, 11-13 pm Primary particles, 50-70 nm |

|

|

Cathode AM, Li(NiMnCo)0; |

PLB-H5 |

8.0-12.0 jjm |

Limyi Gelon Lib Co., |

|

Cathode AM, LiCoO? |

XI ON |

«12 jjm |

L&F Material Co., Ltd, |

|

Cathode AM, Ni-Mg- Co oxide |

|

S-13 |jm |

BASFHEO NCMs Aerospace Oata_Sheet_sfs.pdf |

|

LiFeP04 |

|

«2 |jm |

MTI Co., |

|

C8 additive |

VULCAN XC-72 |

»50 nm |

Cabot Co.,carbon-biacks-for-elastomer-reinforcement/conductive |

|

C8 additive |

UF-G5 |

*6 |jm |

Showa Denko K.K, |

|

C6 additive |

HS100 |

-4S nm |

DENK1 KAGAKU KOGYO K.K., |

浆料制备技能,湿极片的枯燥和极片的辊压压实处理工艺参数操控电极微观描摹,因而对电极功能影响巨大。其他,浆料的性质也会影响电极出产工艺功能,从而影响设备的出产功率和终究的电极描摹,乃至整个充电机充电蓄电池的可运用性。

2、浆料描摹和制备工艺对电极描摹特征的影响

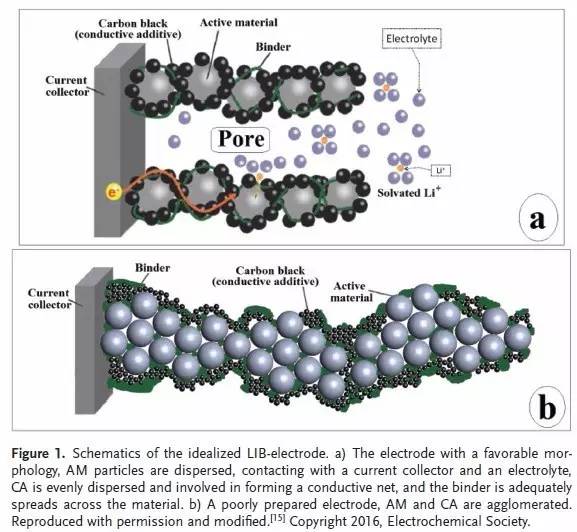

充电机充电锂离子蓄电池极片具有杂乱的多孔结构,包括活性物质和导电剂颗粒,它们经过粘结剂连接在一同,并粘附在金属集流体上。电极功能取决于各组分的功能和电极描摹,导电剂一般是各式各样的碳导电资料颗粒,它还可以与活性物质颗粒构成互锁,强化与集流体的粘结。抱负的电极颗粒涂层描摹如图1所示,应该是这样的:

(i)活物质颗粒细微均匀涣散没有聚会,导电剂颗粒构成薄层弥散成导电网络,并最很多地在集流体上互锁连接活物质颗粒。实践上,导电剂颗粒一般为各式各样的碳资料颗粒,最优状况可以考虑多标准特征的导电剂体系。粘结剂的效果是保证电极结构的机械安稳性,正极一般是PVDF基的聚合物。其他,电极还需求有满足的孔洞,答应电解液渗透到一切的活物质颗粒。电极结构特征也意味着活物质与导电剂,与粘结剂的质量比要尽可能高。

(ii)活物质颗粒最好细微,保证充电机充电蓄电池有高的电流密度。传统观念以为活物质颗粒内部的锂离子涣散决议充电机充电蓄电池倍率功能,小颗粒锂离子涣散途径短,可以提高电流特性和库仑功率。近来,许多研讨工作开始修订传统所承受的锂离子涣散或锂离子传导观念,并以为即便活物质颗粒是微米标准,锂离子的涣散也不是决议倍率功能的要害进程。一起,提高锂离子涣散速率现已被以为不是减小活物质颗粒标准的唯一原因,减小颗粒标准可以提高充电机充电蓄电池倍率功能,现在呈现了其他两种解释,减小活物质颗粒标准是:

a、活物质颗粒电子电导率低所需求的。比方磷酸铁锂颗粒电导率约为10^-10 S/cm,而2微米的颗粒比电导率高于15微米颗粒,因而活物质低电导率也要求颗粒越小越好,这样电子和离子导电性都能提高,从而提高充电机充电蓄电池功率功能。

b、电极涂层描摹的需求,特别是导电组分。活物质颗粒合作导电剂颗粒,颗粒越小,理论上越有可能构成弥散散布的薄层,完成导电剂均匀散布在活物质颗粒外表。

(iii)以上分析标明颗粒越小越好,因而,现在广泛运用微米、亚微米、纳米颗粒活物质。可是,这一起也面对一些应战或需求留意的当地:

a、小颗粒特别是纳米颗粒的活物质和导电剂比外表积大,当正负极电势在电解液热动力学安稳窗口之外时,电解液溶剂更简单反响分解,在颗粒外表构成薄层,它会阻挠锂离子传输并耗费电解液。

b、充电机充电蓄电池运用进程中,SEI膜继续在电极活物质和导电剂颗粒外表构成,不断耗费锂离子和电解质。尽管SEI膜的厚度与活物质和导电剂颗粒标准无关,可是却与颗粒外表积相关。纳米颗粒的高比外表积更简单呈现问题。

c、再有一个阻挠纳米资料运用的问题就是纳米颗粒振实密度较低,因而颗粒组成的电极涂层一般密度也较低。

这些问题促使活物质和导电剂颗粒标准优化时需求归纳考虑电解液、颗粒资料特性和电极描摹。此外,从浆料制备工艺视点看,颗粒标准优化也对错常重要的,由于小颗粒涣散困难,在浆猜中更简单发作聚会。

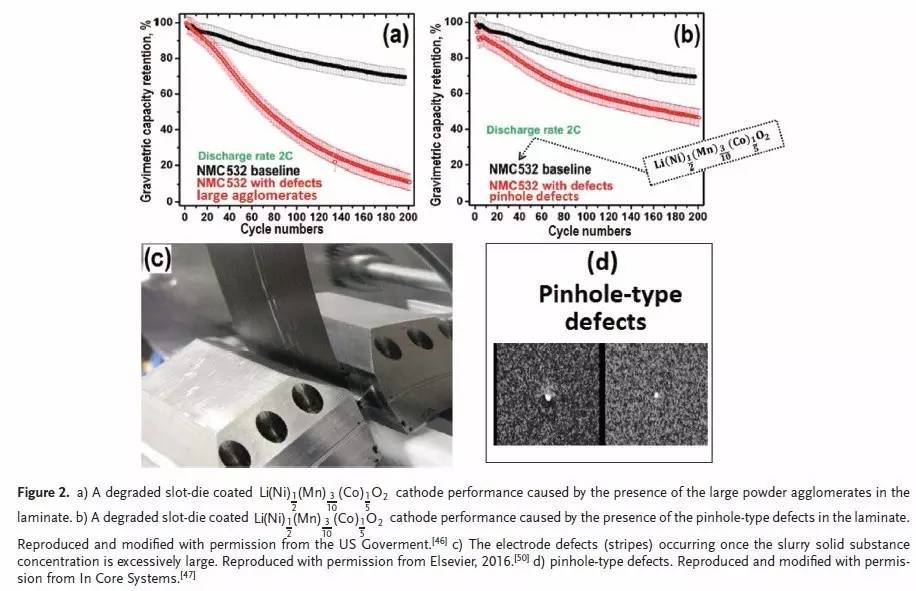

(iv)充电机充电锂离子蓄电池电极一般厚度为40~300微米,误差要求1~2微米。逗号刮刀和模头揉捏涂布是最常用的电极制备工艺。极片涂层的厚度也是影响充电机充电蓄电池功能的一个重要因素,浆料湿涂层成为获取均匀枯燥电极的先决条件。浆料是包括固体颗粒的悬浮液,不仅固体颗粒标准要小于涂层的厚度,粉体颗粒聚会体的标准也要小于湿涂层的厚度,不然电极功能会遭到影响,如图2a所示。大颗粒聚会体也会引起揉捏涂布缺点,如图2b所示。

除了粘度、粒度等参数外,其他更多参数会影响涂布工艺进程,比方涂层的厚度就很重要,涂层越厚越简单呈现厚度不均匀性和涂层小孔缺点(图2d)。

(v)导电剂在充电机充电锂离子蓄电池极片中构成导电通路,这就要求导电剂在浆猜中均匀散布(微观混合),并对活物质颗粒构成包覆(微观混合)。导电剂涣散布不仅仅取决于拌和工艺,一起也与导电剂自身特性有关。多种碳导电资料可以安稳浆料,阻挠浆料发作偏析(沉降和聚会),坚持均匀共同的浆料。因而,制备最优的浆料一方面与活物质和导电剂颗粒的标准相关,另一方面也遭到导电剂部分性质的影响。

浆料混合不充沛时,所制备的电极描摹就像图1b所示,活物质和导电剂颗粒聚会,粘结剂构成相对较大球状物,这样活物质不能彻底结实互锁,也没有良好的锂离子通道,部分导电剂和粘结剂底子没有起到效果。因而,这样的电极功能也差。浆料制备应该微观充沛混合,导电剂包覆活物质,构成如图1a所示电极结构。要制备好的电极,枯燥也很重要,不适宜的枯燥办法可能会导致电极描摹缺点。可是最首要的有必要制备好的浆料,细微颗粒浆料的制备是吃力,困难并且工艺时刻长,微米颗粒和部分纳米颗粒等小颗粒简单构成非均匀结构的浆料,在制备中呈现分层团簇。因而,浆料制备进程,需求考虑活物质和导电剂颗粒的标准、描摹、密度等很多参数。

3、微米和纳米颗粒浆料根本描摹

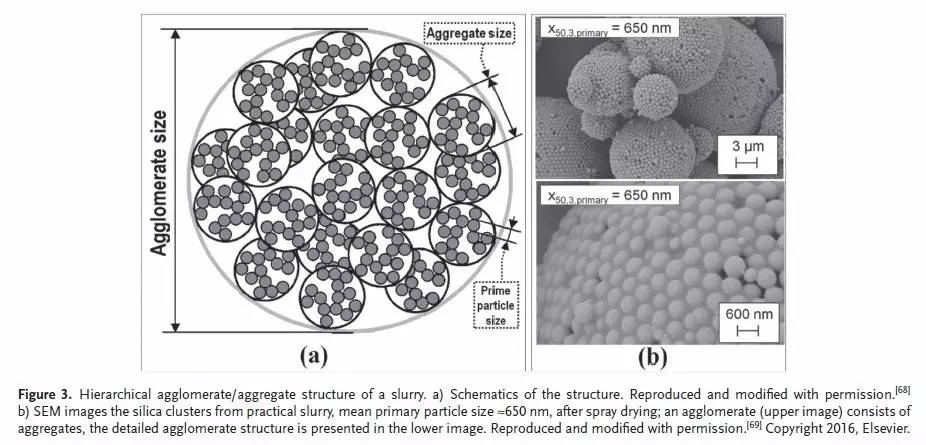

涣散之后,粉末构成浆料,其间颗粒团簇悬浮在溶剂中。这些团簇有两种标准结构:大聚会体(Agglomerate)和小聚团体(Aggregate,二次颗粒),如图3所示。大聚会体是由小聚团体组成的,而小聚团体(二次颗粒)是由一次颗粒构成的。小聚团体之间由弱的范德华力结合成大聚会体,一次颗粒之间靠更强的力(一般为静电力)构成二次颗粒。在文献中,大聚会体一般称为软聚会,小聚团体称为硬聚会。

表1可见,一般市售活物质粉体颗粒标准为2-10微米,构成大聚会体标准为50-90微米。浆料制备中,粉体涣散,标准减小,前面提到,颗粒标准越小电化学功能越好。因而,浆料制备工艺的意图为:

a、涣散活物质和导电剂颗粒聚会体;

b、最终再减小活物质和导电剂二次颗粒标准;

c、构成最适宜的活物质、导电剂和粘结剂彼此之间的排布办法;

d、坚持浆料最优结构和成分安稳性,避免沉降和聚会等成分偏析。

以上方针经过适宜的拌和工艺完成,包括适宜的投料次序,添加适宜的外表活性剂,适宜的浆料溶剂,适宜的拌和设备等。充电机充电锂离子蓄电池浆料对错平衡态的,活物质和导电剂跟着时刻趋向于发作聚会,安稳性需求高分子量长链粘结剂坚持。

4、拌和办法和设备

涣散颗粒团簇的浆料制备工艺与固体颗粒损坏工艺相似,由于两者都需求施加相同类型的应力。聚会体靠范德华力结合,二次颗粒靠静电力结合,这些力都小于固体颗粒晶体之间的效果力,因而拌和涣散需求的应力强度更小些,故用于固体颗粒损坏的设备和工艺彻底满足用于浆料制备。剪切流体活动和超声波拌和常常用于浆料制备。涣散设备可以分为两类:第一类拌和设备,经过固体研磨,剪切力效果在团簇上完成物质涣散,如拌和球磨;第二类设备,经过液体前言施行剪切力,如依据流体力学的剪切拌和机,圆盘球磨机,3辊球磨机,捏合机,超声波均质机。各类拌和机设备示意图如图4所示。

捏合机和三辊球磨机常用于高固含量和高粘度浆料的涣散,根本在充电机充电锂离子蓄电池浆料制备中不运用。圆盘球磨也很少用于充电机充电蓄电池浆料制备。这两类拌和机剪切应力强度与涣散处理的团簇标准相关。流体活动剪切拌和发作的剪切力与团簇标准没有相关,球磨发作的剪切力与团簇标准成反比,各类拌和剪切力与团部标准联系如图5所示。

因而,除超声波拌和外,球磨拌和机涣散功率比其他涣散设备更高。由不同拌和办法涣散的氧化铝粉末浆料的最小团簇标准和拌和涣散比能量的联系如图6所示。揭露宣布的专利和锂离子浆料拌和设备厂家供给的资料标明,充电机充电锂离子蓄电池浆料工业化出产工艺首要依据流体力学剪切拌和办法,球磨拌和也用于充电机充电蓄电池浆料出产。

4.1、流体剪切拌和

此类拌和机首要有低能量磁力拌和器/溶解器,转筒式拌和机,高能均质机,涡轮拌和机,静态拌和机等,浆料制备往往运用流体力学所发作的剪切力,由活动剪切速率、团簇截面面积、流体动力学粘度操控。浆料制备一般包括两个进程:团簇的破碎和悬浮聚会体的重组。

团簇破碎是一个杂乱的进程,包括三种途径:磨蚀、开裂、打碎,如图7所示。团簇破碎详细依托颗粒-颗粒彼此效果,浆料溶剂-颗粒彼此效果,以及最首要的剪切力,而剪切力又取决于溶剂的粘度和运动速度。磨蚀一般在能量较低时发作,小碎片依托磨蚀效果渐渐从大聚会体剪切下来。当拌和能量高时,团簇发作开裂切割成几个部分。打碎是开裂的一种特殊改动方法,这种状况下团簇一起切割成很多的小碎片。聚会体的重组相关的参数有颗粒-颗粒彼此效果,浆料溶剂-颗粒彼此效果,以及浆料固含量。

团簇的重组和涣散速度的平衡主导浆猜中团簇的平衡标准,存在一个临界标准,在这标准之下团簇涣散速度很小。现有文献报导,适宜处理时刻和拌和能量下,经过流体力学剪切拌和所制备的浆料,聚会体的标准不可能小于100纳米,因而只有当一次颗粒标准不小于100纳米时,这种拌和才有可能彻底涣散粉体直至一次颗粒标准。纳米颗粒的彻底涣散不可能完成。而当运用Ramond高速拌和机时,中等标准团簇涣散至40-60纳米也是可能的。其他,外表活性剂也能改动聚会体组合和涣散的平衡,使浆料团簇标准更小。

最终,浆料制备时,对充电机充电锂离子蓄电池极片描摹而言,最重要的是浆料重新组合的聚会体往往比原始活物质和导电剂团簇更细密,孔隙率更低。而电极功能又与涂层孔隙率密切相关,一方面高强度拌和可以愈加充沛涣散活物质和导电剂团簇,但另一方面高强度拌和又会下降粘结剂分子量而改动其初始的粘结特性,使之无法坚持浆料结构的安稳性,因而,拌和强度的优化挑选也需求平衡颗粒涣散特性和坚持浆料结构安稳特性之间的彼此影响。

现在市售的正负极资料标准一般为微米等级,或许尽管一次颗粒是纳米等级的,但质料粉体自身也是由纳米一次颗粒组成微米级二次颗粒,因而,依据流体力学的剪切涣散拌和技能是最广泛运用的。可是,这种涣散技能不能彻底涣散纳米颗粒,强度太高又会打断粘结剂分子链,因而,实践出产中是否挑选这种拌和办法需求依据活物质和导电剂的细度以及粘结剂性质决议。

4.2、球磨拌和

球磨拌和也常常用于充电机充电锂离子蓄电池浆料的制备,和依据流体力学的拌和办法一样,球磨工艺的涣散才能由团簇破碎和聚会体重组的速度平衡决议,这种平衡与粉体颗粒的性质有关,也会遭到外表活性剂添加而改动。

在球磨工艺中,粉末颗粒阅历很多的外表上和体积上改动,这种改动可能直至资料的机械化学改变(如碳纳米管可能割裂,它们的长宽比和结构都发作改动)。并且颗粒之间,粉体与涣散介质(溶剂和粘结剂)之间,乃至粉体和磨球之间都可能发作反响,磨球磕碰以及部分流体高剪切湍流也会构成粘结剂分子量的割裂。

一切的机械化学改动在浆料球磨工艺中都观察到并有相关研讨。研讨标明球磨引起的活物质和导电剂改动可能对充电机充电锂离子蓄电池极片功能有利,可是这也会危害活物质和导电剂初始特性。并且球磨工艺一般很杂乱并具彼此对立的特色,比方球磨会危害低倍率功能而增强高倍率功能。

总归,与依据流体力学拌和工艺比较,球磨工艺供给更小的活物质和导电剂团簇标准,一起也会损坏活物质和导电剂颗粒描摹。当活物质和导电剂颗粒自身描摹对电极功能有利时,球磨工艺并不好。

4.3、超声波拌和

现在,由于瞬时的声空化效应,超声波被用于微观标准的拌和。这种效应在适当高的超声强度下发作,微观气泡很多构成和成长,当气泡标准到达某一临界值,气泡成长速率快速添加,然后瞬间气泡破裂,构成冲击波,这种气泡破裂几乎是绝热的,因而这会构成部分的高温高压。

超声拌和发作的其他一个进程是液体的微观活动。空化气泡浓度以发作器为中心沿轴线逐渐下降,气泡向低浓度区域涣散带动液体活动,活动速度高达2m/s。这种流体活动足以供给充沛的拌和效果,无需添加额定的设备。

相对较低的超声波频率有利于浆料制备。一般在更低的输入能量条件下,超声波拌和可以到达与依据流体力学技能的拌和相同的效果(如图6所示)。超声波技能和球磨结合,以及添加外表活性剂的超声波拌和特别有利浆料制备。

超声波拌和技能的特色标明有可能在低溶剂含量条件下完成浆料颗粒均匀涣散,这种高固含量技能也愈加节能。就充电机充电锂离子蓄电池浆料而言,高固含量也是有利的,由于固含量低浆料更简单发作沉降,导致活物质、导电剂和粘结剂的不均匀散布,在极片枯燥进程中也会导致沿极片厚度方向孔散布不均匀。浆料固体沉降到底部,会集在集流体的邻近,这也会约束锂离子在此区域 的传输。高固含量时,极片枯燥时刻短,不期望的活物质散布改动,导电剂和粘结剂的不均匀散布改动也小,相同可以添加极片涂层的结合强度。

一个需求留意的问题就是高强度超声波效果下可能呈现化学反响。尤其在水基浆猜中,超声波效果是否会发作H,OH,O和HO2等自由基,充电机充电锂离子蓄电池浆料超声波涣散时,聚合物粘合剂分子链是否开裂,粘合剂是否与活物质和导电剂颗粒反响。常用的充电机充电锂离子蓄电池浆料粘结剂甲基纤维素钠,聚丙烯酸和聚乙烯醇等超声效果下简单发作聚合反响,而聚合物粘结剂分子链长度是操控电极描摹特征的重要参数,它们可以坚持极片结合强度,消除电化学进程中的活物质体积改动的影响。超声波拌和技能运用较少,还处于研发阶段。

- 上一篇:【电气百科】电压比较器工作原理 2017/9/8

- 下一篇:充电机充电锂电池浆料制备技术及其对电极成型的影响(2) 2017/9/8