直流稳压电源平面变压器的应用

导读

"短 ,小 ,轻 ,薄"是当今开关直流稳压电源发展的主要趋势之一,其最主要的实现手段就是提高功率密度和采用低造型及体积和重量小的元器件.常规的变压器在直流稳压电源中暴露出诸多限制.由于变压器涉及到的主要参数有直流稳压电源电压,直流稳压电源电流,频率,匝比 温度,磁芯 u 值,漏感,损耗 ,外形,尺寸等,所以一直无法像其它电子元件那样有现 成的变压器可供选用,常常要经过繁锁的计算来选择磁芯和绕组导线;而且制做方 式对变压器性能有很大的影响,加之变压器的许多参数不易测量,给使用者带来一 定的盲目性,很难在频率响应,漏感体积和散热等方面达到满意的效果.

采用直流稳压电源平面变压器可以显著降低变压器的高度,减小体积和重量,提高变压器的 功率密度及开关直流稳压电源的性能,从而成为实现开关直流稳压电源"短 ,小 ,轻 ,薄 " 的重要手段 .

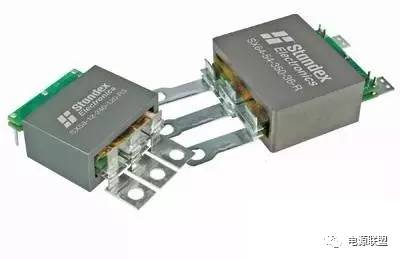

市场主要被国外控制,他们早已采用扁平状导体可降低绕组集肤和临近效应的损耗,且可以控制如漏电感等寄生参数的大小,尤其适用于空间或高度存在限 制或对节能及散热要求苛刻的环境.

而当前直流稳压电源PCB 变压器的难点在于:1)寻找薄直流稳压电源PCB绝缘基材和厚铜箔(大于70um)的 直流稳压电源PCB,要求每层直流稳压电源PCB厚度小于0.4mm, 才能满足绕组的多层(4-12层)低高度(2-3mm)要 求.2)大直流稳压电源电流时铜箔的发热是否会引起铜箔与绝缘基材的分层.3)为保证产品的可 靠性,多层直流稳压电源PCB布板时 1500VDC的绝缘距离如何设计等等问题.

本人结合所看过的书籍及一个实例,对直流稳压电源平面变压器的特性进行了全面而简单 的概述.分析并介绍了直流稳压电源平面变压器的几种简单的设计方案,及其运用策略.简单概括了当今开关直流稳压电源中直流稳压电源平面变压器的技术特性,原理及运用.综合了目前 同行在实际制作平面压器过程及注意事项,介绍并简要分析了目前直流稳压电源平面变压器的 设计方法及直流稳压电源PCB 绕组设计.

1.直流稳压电源平面变压器的结构

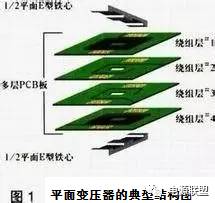

直流稳压电源平面变压器没有漆包线绕组,而是将扁平的连续铜质螺旋线刻蚀在印刷直流稳压电源电路板上,然后叠放在磁芯上,其典型的结构如下图:

高频功率变换器适宜采用直流稳压电源平面变压器是由于直流稳压电源平面变压器有如下主要特性:

1)低造型,能量密度高,因而体积大为缩小;厚度远小于常规变压器,适用 于表面贴装方式组装.

2)低损耗性,绕组由铜箔层构成,同时整个变压器可制成扁平状,从而降低了集肤效应的损耗.

3)低漏感,漏感一般均小于 0.2%(预估值),因此电磁干扰(EMI)辐射低,基 本不受外界电磁干扰的影响.

由于采用直流稳压电源PCB技术要比常规的变压器更容易实现机械加工,故有利于提高 变压器绕组的一致性.另外,绕组的几何形状及其有关寄生特性限定在直流稳压电源PCB制造 公差之类(一般非常小).直流稳压电源平面变压器的另一个优点是提高了热性能,由于其面 积与体积常规的相比,平面铁芯的热阻教小.

直流稳压电源平面变压器的特性并不完全是优点. 直流稳压电源平面变压器一,二次侧绕组之间的间 距较小储存磁能少,所以漏感也很小;但这样使得一,二次侧产生的寄生电容变 大. 另外,直流稳压电源PCB 绕组的可重现化特性是以增大铁芯绕线窗中绝缘材料的比例为代价,降低了铜填充系数,限制了线圈匝数.

2.高频直流稳压电源PCB绕组

目前很多国内外学者专家不断对直流稳压电源平面变压器各种绕组结构进行分析并试图 发现新的最佳绕组结构,来优化直流稳压电源PCB板上的线权布局,力求绕组总直流电阻最小.

国外有些文献对采用实心圆导线,利玆线,直流稳压电源PCB板和铜箔制成的各种绕组结 构的500kHZ直流稳压电源平面变压器的性能进行了比较,得出直流稳压电源PCB绕组的交流电阻比实心圆导 线绕组低约10%-15%,比利玆线绕组高约15%, 但直流稳压电源PCB 绕组的漏电感均比实心导 线和利玆线绕组低.因此直流稳压电源平面变压器大多采用直流稳压电源PCB板做成的绕组.

典型的扁平式变压器副边绕组有若干个并联的线圈,每一个副边绕组都和同 一个原边绕组相耦合.所以,副边绕组直流稳压电源电流产生的安匝数和原边绕组产生的安匝 数相等(忽略励磁直流稳压电源电流).这种特性使绕组直流稳压电源电流分配均等.

为提高直流稳压电源平面变压器的功率水平,二次侧绕组大多采用并联形式,以提高直流稳压电源电流处理能力.但各绕组层之间的相对位置,连接方式或其他偶然因素的影响,都会造成各并联绕组层间不均流,从而给绕组带来附件损耗,制约了直流稳压电源平面变压器在低 直流稳压电源电压大直流稳压电源电流场合中的运用另外直流稳压电源平面变压器一,二次侧绕组大多采用交织技术的绕组结构,削弱了临近效应.其中IEEE成员有对各种绕组层交织方案进行了分析 及仿真, 研究了并联绕组额外损耗产生的原因,得出如下结论:

最优绕组设计不仅要充分考虑直流稳压电源PCB板导体的厚度, 工作频率及一,二次侧绕组的相对安放位置,还要考虑并联方式和绝缘厚度. 其中一种被推荐的绕组方式: 采用交叉结构(S-P-S-P),即初次级绕组层交替叠 放:充分利用初,次级绕组的位置,将初级线圈放在次级线圈之间,其优点在于:

1)漏感小,因为储存在变压器窗口中的磁场能量小,损耗也就相应减少.

2)AC阻抗减小,因为变压器窗口中的磁通密度B的分布更具有一致性, 则绕组导体中的直流稳压电源电流密度分布一致性更好.

3)绕组之间的耦合性增强.

平面直流稳压电源PCB绕组的设计在封装体积很小的情况下,直流稳压电源电流密度可以做到 40A/mm*2 .

厚度及绝缘度:初,次级间隔直流稳压电源电压高达40000V,绝缘强度很高.

3.绕组制作

直流稳压电源平面变压器绕组的制作同样可采用多种技术,例如有常规用的直流稳压电源PCB板,柔性 基印制板和铜箔.材质有: FR-4 , FR-1等.

采用常用直流稳压电源PCB技术可使平面绕组具有高度可重现化特性,且制作简单.但其 缺点是窗口利用系数很低,通常为:0.25-0.3,这是因为导体间的间距为:150um.

绕组层间的最小绝缘厚度为:100um .

为了提高窗口利用系数,也可以用柔性基印制板或镀铜的柔性基材料制作平面 变压器绕组.因其绝缘厚度只需:50um ,故可将多层柔性基印制板叠放冲压成一 个类似常规直流稳压电源PCB的刚性结构,制作成绕组就可提高窗口利用系数.另因其材质可以 直接通过折叠完成,避免了层间的连线连接. 采用折叠铜箔技术制作的绕组可应用于大直流稳压电源电流场合,且成本低 . 其主要缺陷 是需额外提供绝缘层.

一个变压器模块包含两只铁氧体磁芯.变压器模块由一付正方形铁氧体磁芯 组装而成,两只铁氧体磁芯用环氧树脂粘在一起.绕组再镶入每个磁芯内部,粘 接在磁芯内表面和输出端的拐角处. 当绕组通过磁芯后,接下来旋转180度,往回绕. 所以,每一绕组的"始端"和"末端"都在磁芯的对向角上.

在制作直流稳压电源平面变压器直流稳压电源PCB绕组时还要注意各绕组层间以及直流稳压电源PCB绕组与铁芯之间 的绝缘.直流稳压电源PCB绕组层间的绝缘采用两层聚酯胶片就已足够.安规EN60950中规定 直流稳压电源PCB绕组层上导体与铁芯中心柱和外柱之间的距离必须为400um;另外,直流稳压电源PCB绕组 层上的阻焊层作为直流稳压电源PCB板与铁芯之间的绝缘是不可靠的,可在铁芯与直流稳压电源PCB板之间 添加薄片材料来加强铁芯与直流稳压电源PCB板之间的绝缘.

4. 铁芯

直流稳压电源平面变压器铁芯有很多种形状,但最常用的是平面EE和EI型两种.现在无论国 内外的生产厂家都提供这两款铁芯.其它的还有RM,ER,PQ和罐型.但由于EE型铁 芯中心柱是矩形,使得线圈长度相对较长,因此会产生空间利用率及EMI问题;RM, ER,PQ等中心柱为圆形的铁芯,其线圈长度向对较短,可改善屏蔽效果,但其有效 绕线窗口面积比EE 型铁芯小,因此其线圈匝数受到限制.

在设计直流稳压电源平面变压器时,首先,应根据变压器的设计指标确定铁芯的允许

损耗密度Pcore:

上式中,参数Cm,X,Y,ct0,ct1和ct2可从厂家提供的产品手册中查得,这些参数 均为铁养体材料的特性参数;100℃时Ct的值为1;F为工作频率(HZ);Bpeak为磁通密度峰峰值,单位:T; T为环境温度,单位为:℃ .

然后,假设变压器的总损耗的一半是铁芯损耗,则变压器最大的铁芯损耗密度 Pcore,铁芯体积Ve及允许温升△T之间的关系可标示为:

再根据结果便可查得适合的铁芯.

接下来便可进行一,二次侧绕组匝数和直流稳压电源电流由效值的计算,检验直流稳压电源平面变压器的温 升是否在允许范围内,进而优化绕组结构.注意,由于受高频集肤和临近效应的影 响,导体的宽度最好小于两倍集肤深度.如果绕线窗还能容纳一定匝数的绕组,可 采用并联绕组层以减小绕组电阻,从而减小绕组损耗.

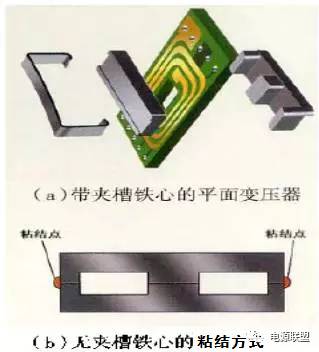

目前市面出售的直流稳压电源平面变压器铁芯有带夹槽和没有带夹槽的两种.带夹槽的铁芯 可以通过厂家提供的夹板来固定;无夹槽之铁芯之间的固定采用树脂粘合的方式. 采用带夹槽铁芯的变压器适用于高温升场合.相对比较牢固,如下图a所示;无夹 槽铁芯制成的变压器高度比带夹槽的变压器要低一些.设计时可以根据实际状况 来选择.若选择无夹槽铁芯,需要注意树脂最好不应粘在两块铁芯的结合面,这样

- 上一篇:直流电源:两用可变直流稳压电源 2017/6/24

- 下一篇:航天直流稳压电源元器件的高可靠性分析 2017/6/23