充电机充电锂电池极片辊压机原理及工艺

2018-5-12 23:42:12 点击:

充电机充电电池极片的轧制是轧辊与充电机充电电池极片之间产生摩擦力,把充电机充电电池极片拉进旋转的轧辊之间,充电机充电电池极片受压变形的过程。充电机充电电池极片的轧制不同于钢块的轧制,轧钢是板材沿纵向延伸和横向宽展的过程,其密度在轧制过程中不发生变化,而充电机充电电池极片的轧制是正负极片上充电机充电电池材料压实的过程,其目的在于增加正极或负极材料的压实密度,合适的压实密度可增大充电机充电电池的放电容量、减小内阻、减小极化损失、延长充电机充电电池的循环寿命、提高锂离子充电机充电电池的利用率。

充电机充电电池极片轧制设备是从轧钢机械演变过来的,一般由机架部分、传动部分及电控部分组成。根据机械结构与辊压模式,本文介绍三种常用的锂离子充电机充电电池极片辊压机及其工艺特点:手动螺旋加压式极片轧机、气液增压泵加压式极片轧机、液压伺服加压式极片轧机。

1、手动螺旋加压式极片轧机

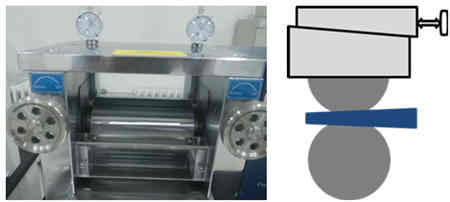

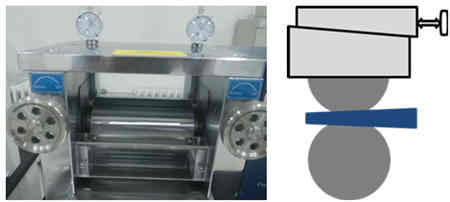

这种设备由减速电机驱动高硬度压辊旋转,采用斜块式辊缝调节装置机械调整压辊间隙,使极片受压成型,增加极片密度,主要用于轧制单片的充电机充电电池极片,辊压示意如图1所示。这种设备主要应用于实验室,通过设定辊缝值使轧辊在极片上加载压力,没有额外的加压装置。因此,一般实际压力比较小,辊压极片压实密度受到限制,而且一般最大辊缝受机械装置限制,存在一个最大值,一般不能辊压太厚的极片。

图1 手动螺旋加压调辊缝示意图

2、气液增压泵加压式极片轧机

气液增压泵加压方式充电机充电电池极片轧机采用楔铁和丝杠离线调节辊缝,不能对轧辊间隙和轧制力进行实时在线调节,成本比较低,能够轧制对称涂布的充电机充电电池极片,如图2。

这种轧机的辊缝由可变厚度的中间斜楔调整,调隙原理:在轧辊两端的轴承座之间各有两块斜面相贴的调隙斜铁。通常固定其中一块较薄的称为静斜铁,移动另一块较厚的称为动斜铁,当两块斜铁在斜面方向上有相对位移时,组合出不同的厚度,进而有了不同辊缝。如图3所示。一般使用步进电机带动斜铁滑块运动的机构,把步进电机的旋转运动转化为轧辊之间距离的调整,其结构图见图4。在用伺服电机驱动斜铁移动时,为了能更直观看到的辊缝,所以调整斜铁到轧辊两端缝隙刚好为零,把斜铁的这个位置称为原点,并安装一个限位开关称为原点开关。

图5是斜楔式充电机充电电池极片轧机受力示意图,液压缸压力F作用在轧辊两侧的轴承座上,极片轧制时,液压缸压力F分解为作用在楔铁上的力和作用在极片上的有效轧制力。轧制基本过程为:设充电机充电电池极片进入轧机前,轧机加压液压缸的压力为零时,预调节辊缝值S0。利用气液增压泵加压后,轧辊轴承座以及楔铁将会被压缩,两轴承座中心距离将会缩短,由于轧辊不会接触,所有的压力将会作用在楔铁上,设缩短的距离为x0,液压缸预紧力为F,则:

式中,K1是楔铁的刚度。当充电机充电电池极片有浆料的部分进入轧机时,充电机充电电池极片厚度增加,将会有轧制力作用在充电机充电电池极片上,轧辊和轧辊轴承座将会产生弹性变形,楔铁所受的力减小。作用在楔铁上的作用力F1为:

式中,x作用在充电机充电电池极片上的有效轧制力P为:

式中,h为辊压后极片厚度,S0为液压缸的压力为零时预调节辊缝值,x为两轧辊轴承座中心距离的减小量,K2为上下辊系的串联刚度,如图5所示,上下辊系的刚度分别为K21 和K22,有:

作用在楔铁上的力F1与有效轧制力P的和等于液压缸的压力F,即:

联合这几式,则有:

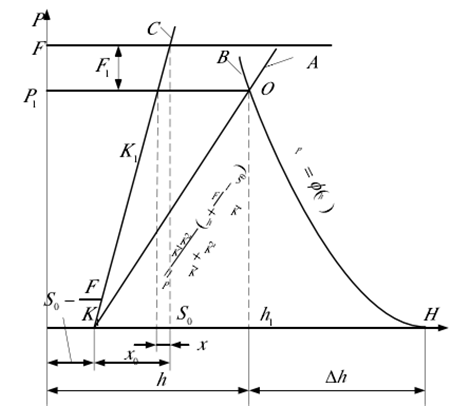

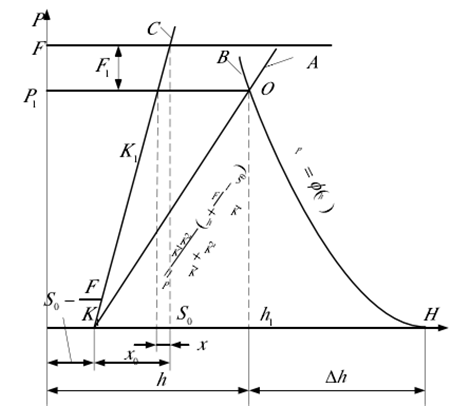

由此式可知液压缸压力F、预调节辊缝S0、来料厚度H等对极片有效轧制力P和辊压厚度h的影响。将上下辊系的弹性变形曲线A、充电机充电电池极片的塑性变形曲线B 和轴承座与楔铁弹性变形曲线C 画在同一图中,如图6所示,O点所对应的横纵坐标就分别是有效轧制力和极片轧出厚度。

图6 带楔铁的弹塑性曲线叠加的有效轧制力-辊压厚度图

工艺参数调节要点

锂离子充电机充电电池极片的压实过程也遵循粉末冶金领域的指数公式,这揭示了涂层密度或孔隙率与压实载荷之间的关系。极片被压实,在线载荷qL = FN / WC作用下(FN作用在极片上轧制力,WC极片涂层轧制宽度),涂层密度由初始值ρc,0变为ρc,有:

其中,ρcρc,max和γc为常数,某一种极片可以通过实验数据拟合得到。

但是,在带楔铁的轧机中,设定的液压缸压力F并不是完全作用在极片上,而是分解为作用在楔铁上的力和作用在极片上的有效轧制力两部分。而且分量随着辊压参数设定不同而不一样。

(1)液压缸压力F保持不变时,辊缝调定不同的值,如果预辊缝S0比较小时,轴承座与楔铁脱开,压力全部作用在极片上,预辊缝由小增加直至某临界值之前,辊压厚度都不会变化,但这种情况不是很稳定。超过临界值,预辊缝S0继续增加,作用在极片上的有效轧制力不断减小,极片厚度增加。

(2)预调定辊缝S0比较合适且不变时,如果液压缸的压力F调定值小于某一个值,在轧辊辊压极片时,轴承座就会与楔铁脱开,压力全部作用在极片上,随着油缸压力增加,作用在极片上的有效轧制力也增加,辊压厚度减小。但液压缸压力大于此值后,油缸压力继续增大,增大的压力基本消耗在楔铁上了,有效轧制力增加不明显。

(3)辊缝和液压缸压力设定不变,轧制不同厚度的充电机充电电池极片。来料厚度变小时,辊压厚度也随之减小,但是损耗在楔铁上的压力增大,而有效轧制力减小,,涂层压实密度不会保持恒定。

(4)目前,气液增压泵加压式极片轧机的实际使用过程中,没有一个统一的调节辊缝与液压缸压力的方法。调定一个比较小的辊缝,液压缸液压小一些;或者调定一个较大的辊缝,液压缸压力增大些,都能轧出同样厚度的充电机充电电池极片。为了使液压缸的压力得到有效的利用,减少压力增加导致的系统能量损失,应该使消耗在楔铁上的压力尽量减小,但是为了有一定的富裕度,可以使得油缸压力略大于所需轧制力,可以根据下式算出所需要的预辊缝:

3、液压伺服加压式极片轧机

AGC(AutomaticGauge Control)轧机是一种具有在线自动厚度调节技术的极片轧机,目前最先进的是全液压压下调节装置。液压伺服控制加压式极片轧机不再使用楔铁调节辊缝值,液压缸压力能够完全作用在充电机充电电池极片上,为了能够实时控制作用在充电机充电电池极片上压力和液压缸活塞位置,加压系统采用阀控缸的液压伺服控制系统。这种方式结构简单,灵敏度高,能够满足很严格的厚度精度要求,可实现恒压力、恒间隙轧制。传递的力和功率大的液压伺服控制系统的引入使得极片轧机能够实现压力和辊缝的在线实时调节,轧制单双层交替涂布的极片时,单层部分也能得到比较好的轧制效果,使得轧制极片的质量大大提高。轧制过程中有杆腔通过减压阀、溢流阀和蓄能器的组合保持一个恒定压力。上下轴承座之间有四个柱塞缸,通过减压阀和溢流阀的组合保持恒压以平衡上辊系的重量。

机座的刚度采用轧辊压靠法测定,确定过程具体如下:两轧辊之间没有充电机充电电池极片、轧辊空转的情况下,上轧辊慢慢压下,使上下轧辊直接接触压靠。轧辊接触压靠后,控制液压伺服缸,使上轧辊继续下降,使轧机工作机座产生弹性变形。然后控制上轧辊慢慢上升,两轧辊慢慢分开,测量轧制力和液压缸体与活塞相对位置的对应关系。缸体与活塞相对位置的变化反应的就是工作机座的弹性变形。

液压伺服系统加压式充电机充电电池极片轧机加压机构示意图如图7,液压压力全部作用在极片上,有效轧制力P为:

其中,K为整个机架的刚度,h为辊压厚度,S0为预调节辊缝。

液压伺服加压式极片轧机能够实时控制作用在充电机充电电池极片上压力和液压缸活塞位置,具备恒压力、恒辊缝两种轧制模式。

恒辊缝轧制

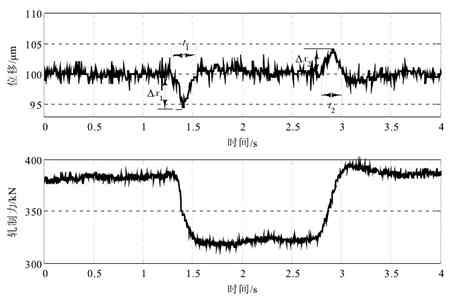

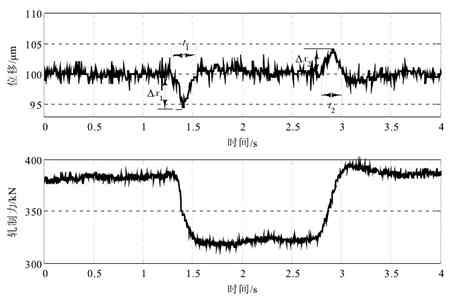

图8 恒辊缝(100μm)轧制实验曲线

如图8所示,当轧辊从充电机充电电池极片有浆料部分辊压到无浆料的过程中,因为充电机充电电池极片的突然变薄,上轧辊会突然下降然后快速恢复的原位置,轧机机座的弹性变形减小,轧制力也相应减小。当轧辊从充电机充电电池极片的基带部分辊压到有浆料部分的过程中,上轧辊会突然上升然后下压到要求的位置,轧机机座的弹性变形增大,轧制力也相应增大。但总体来看,位移波动不是很大。

目前甚至出现双闭环控制系统,内环位置控制环(APC)是的核心控制环节,其输出为轧辊的实际位置或称实际辊缝,即现恒辊缝轧制。外环为极片厚度控制环,实时在线检测极片厚度,厚度反馈信号用来修正位置环的辊缝设定值,通过液压伺服控制,使轧辊快速动作,以达到迅速消除厚差的目的。

恒压力轧制

如图9所示,当轧辊从充电机充电电池极片有浆料部分辊压到无浆料部分的过程中,因为充电机充电电池极片的突然变薄,轧制力会有一个减小的波动,再快速恢复到设定值,上轧辊也相应下降。当轧辊从充电机充电电池极片的基带部分辊压到有浆料部分的过程中,轧制力会有个增大的波动,再快速恢复到设定值,上轧辊也相应上升。但总体来看,压力波动不是很大。

由于轧机两侧机械结构制造装配的不完全对称、传动侧与传动轴相连、充电机充电电池极片在辊系间的位置也不能保证在中间,位置的变化有一定差别。由于充电机充电电池极片负载的特殊性,如何克服在过极片间隙时,减小压力的波动等问题还有待进一步解决。

参考文献

【1】袁丛林. Φ800充电机充电电池极片轧机液压控制系统建模、仿真及实验研究[D]. 燕山大学, 2013.

【2】王旭. 充电机充电电池极片轧制与分切设备的控制系统研究[D]. 河北工业大学, 2013.

【3】崔巍, 唐致远, 李中延. 锂离子充电机充电电池制片过程中辊压工序的若干问题[J]. 广东化工, 2009, 36(8):93-93.

【4】王永洲. 充电机充电电池极片轧机轧辊有限元分析[D]. 天津大学, 2013.

【5】张伟, 袁丛林, 刘广阔. 充电机充电电池极片轧机液压压下系统的建模仿真与实验研究[J]. 中国机械工程, 2014, 25(24):3267-3271.

【6】高健. 冷轧机辊缝位置精确控制技术的研究[D]. 哈尔滨工业大学, 2016.

【7】国思茗, 朱鹤. 充电机充电锂电池极片辊压工艺变形分析[J]. 精密成形工程, 2017, 9(5):225-229.

【8】羌菊兴, 罗文钦. 轧钢过程中影响辊缝的因素研究及模型设计[J]. 宝钢技术, 2004(4):56-58.

【9】苏庆玮, 王立华. 轧机液压辊缝控制冗余压力检测系统的研究与应用[J]. 矿冶, 2015, 24(s1):166-170.

【10】许战军. 轧机液压辊缝控制系统的原理及应用[J]. 硅谷, 2012(21):10-11.

【11】刘斌斌. 动力锂离子充电机充电电池极片精密制造理论与实验研究[D]. 太原科技大学, 2017.

【12】Meyer C, Bockholt H, Haselrieder W, et al. Characterizationof the Calendering Process for Compaction of Electrodes for Lithium-IonBatteries[J]. J Mater Process Tech, 2017, 249: 172-178.

【13】Oladimeji C F, Moss P L, Weatherspoon M H.Analyses of the Calendaring Process for Performance Optimization of Li-IonBattery Cathode[J]. Advances in Chemistry, 2016, 2016: 1-7.

【14】Haselrieder W, Ivanov S, Christen D K, et al.Impact of the Calendering Process on the Interfacial Structure and the RelatedElectrochemical Performance of Secondary Lithium-Ion Batteries[J]. ECS Transactions, 2013,50(26): 59-70.

充电机充电电池极片轧制设备是从轧钢机械演变过来的,一般由机架部分、传动部分及电控部分组成。根据机械结构与辊压模式,本文介绍三种常用的锂离子充电机充电电池极片辊压机及其工艺特点:手动螺旋加压式极片轧机、气液增压泵加压式极片轧机、液压伺服加压式极片轧机。

1、手动螺旋加压式极片轧机

这种设备由减速电机驱动高硬度压辊旋转,采用斜块式辊缝调节装置机械调整压辊间隙,使极片受压成型,增加极片密度,主要用于轧制单片的充电机充电电池极片,辊压示意如图1所示。这种设备主要应用于实验室,通过设定辊缝值使轧辊在极片上加载压力,没有额外的加压装置。因此,一般实际压力比较小,辊压极片压实密度受到限制,而且一般最大辊缝受机械装置限制,存在一个最大值,一般不能辊压太厚的极片。

图1 手动螺旋加压调辊缝示意图

2、气液增压泵加压式极片轧机

气液增压泵加压方式充电机充电电池极片轧机采用楔铁和丝杠离线调节辊缝,不能对轧辊间隙和轧制力进行实时在线调节,成本比较低,能够轧制对称涂布的充电机充电电池极片,如图2。

这种轧机的辊缝由可变厚度的中间斜楔调整,调隙原理:在轧辊两端的轴承座之间各有两块斜面相贴的调隙斜铁。通常固定其中一块较薄的称为静斜铁,移动另一块较厚的称为动斜铁,当两块斜铁在斜面方向上有相对位移时,组合出不同的厚度,进而有了不同辊缝。如图3所示。一般使用步进电机带动斜铁滑块运动的机构,把步进电机的旋转运动转化为轧辊之间距离的调整,其结构图见图4。在用伺服电机驱动斜铁移动时,为了能更直观看到的辊缝,所以调整斜铁到轧辊两端缝隙刚好为零,把斜铁的这个位置称为原点,并安装一个限位开关称为原点开关。

图5是斜楔式充电机充电电池极片轧机受力示意图,液压缸压力F作用在轧辊两侧的轴承座上,极片轧制时,液压缸压力F分解为作用在楔铁上的力和作用在极片上的有效轧制力。轧制基本过程为:设充电机充电电池极片进入轧机前,轧机加压液压缸的压力为零时,预调节辊缝值S0。利用气液增压泵加压后,轧辊轴承座以及楔铁将会被压缩,两轴承座中心距离将会缩短,由于轧辊不会接触,所有的压力将会作用在楔铁上,设缩短的距离为x0,液压缸预紧力为F,则:

式中,K1是楔铁的刚度。当充电机充电电池极片有浆料的部分进入轧机时,充电机充电电池极片厚度增加,将会有轧制力作用在充电机充电电池极片上,轧辊和轧辊轴承座将会产生弹性变形,楔铁所受的力减小。作用在楔铁上的作用力F1为:

式中,x作用在充电机充电电池极片上的有效轧制力P为:

式中,h为辊压后极片厚度,S0为液压缸的压力为零时预调节辊缝值,x为两轧辊轴承座中心距离的减小量,K2为上下辊系的串联刚度,如图5所示,上下辊系的刚度分别为K21 和K22,有:

作用在楔铁上的力F1与有效轧制力P的和等于液压缸的压力F,即:

联合这几式,则有:

由此式可知液压缸压力F、预调节辊缝S0、来料厚度H等对极片有效轧制力P和辊压厚度h的影响。将上下辊系的弹性变形曲线A、充电机充电电池极片的塑性变形曲线B 和轴承座与楔铁弹性变形曲线C 画在同一图中,如图6所示,O点所对应的横纵坐标就分别是有效轧制力和极片轧出厚度。

图6 带楔铁的弹塑性曲线叠加的有效轧制力-辊压厚度图

工艺参数调节要点

锂离子充电机充电电池极片的压实过程也遵循粉末冶金领域的指数公式,这揭示了涂层密度或孔隙率与压实载荷之间的关系。极片被压实,在线载荷qL = FN / WC作用下(FN作用在极片上轧制力,WC极片涂层轧制宽度),涂层密度由初始值ρc,0变为ρc,有:

其中,ρcρc,max和γc为常数,某一种极片可以通过实验数据拟合得到。

但是,在带楔铁的轧机中,设定的液压缸压力F并不是完全作用在极片上,而是分解为作用在楔铁上的力和作用在极片上的有效轧制力两部分。而且分量随着辊压参数设定不同而不一样。

(1)液压缸压力F保持不变时,辊缝调定不同的值,如果预辊缝S0比较小时,轴承座与楔铁脱开,压力全部作用在极片上,预辊缝由小增加直至某临界值之前,辊压厚度都不会变化,但这种情况不是很稳定。超过临界值,预辊缝S0继续增加,作用在极片上的有效轧制力不断减小,极片厚度增加。

(2)预调定辊缝S0比较合适且不变时,如果液压缸的压力F调定值小于某一个值,在轧辊辊压极片时,轴承座就会与楔铁脱开,压力全部作用在极片上,随着油缸压力增加,作用在极片上的有效轧制力也增加,辊压厚度减小。但液压缸压力大于此值后,油缸压力继续增大,增大的压力基本消耗在楔铁上了,有效轧制力增加不明显。

(3)辊缝和液压缸压力设定不变,轧制不同厚度的充电机充电电池极片。来料厚度变小时,辊压厚度也随之减小,但是损耗在楔铁上的压力增大,而有效轧制力减小,,涂层压实密度不会保持恒定。

(4)目前,气液增压泵加压式极片轧机的实际使用过程中,没有一个统一的调节辊缝与液压缸压力的方法。调定一个比较小的辊缝,液压缸液压小一些;或者调定一个较大的辊缝,液压缸压力增大些,都能轧出同样厚度的充电机充电电池极片。为了使液压缸的压力得到有效的利用,减少压力增加导致的系统能量损失,应该使消耗在楔铁上的压力尽量减小,但是为了有一定的富裕度,可以使得油缸压力略大于所需轧制力,可以根据下式算出所需要的预辊缝:

3、液压伺服加压式极片轧机

AGC(AutomaticGauge Control)轧机是一种具有在线自动厚度调节技术的极片轧机,目前最先进的是全液压压下调节装置。液压伺服控制加压式极片轧机不再使用楔铁调节辊缝值,液压缸压力能够完全作用在充电机充电电池极片上,为了能够实时控制作用在充电机充电电池极片上压力和液压缸活塞位置,加压系统采用阀控缸的液压伺服控制系统。这种方式结构简单,灵敏度高,能够满足很严格的厚度精度要求,可实现恒压力、恒间隙轧制。传递的力和功率大的液压伺服控制系统的引入使得极片轧机能够实现压力和辊缝的在线实时调节,轧制单双层交替涂布的极片时,单层部分也能得到比较好的轧制效果,使得轧制极片的质量大大提高。轧制过程中有杆腔通过减压阀、溢流阀和蓄能器的组合保持一个恒定压力。上下轴承座之间有四个柱塞缸,通过减压阀和溢流阀的组合保持恒压以平衡上辊系的重量。

机座的刚度采用轧辊压靠法测定,确定过程具体如下:两轧辊之间没有充电机充电电池极片、轧辊空转的情况下,上轧辊慢慢压下,使上下轧辊直接接触压靠。轧辊接触压靠后,控制液压伺服缸,使上轧辊继续下降,使轧机工作机座产生弹性变形。然后控制上轧辊慢慢上升,两轧辊慢慢分开,测量轧制力和液压缸体与活塞相对位置的对应关系。缸体与活塞相对位置的变化反应的就是工作机座的弹性变形。

液压伺服系统加压式充电机充电电池极片轧机加压机构示意图如图7,液压压力全部作用在极片上,有效轧制力P为:

其中,K为整个机架的刚度,h为辊压厚度,S0为预调节辊缝。

液压伺服加压式极片轧机能够实时控制作用在充电机充电电池极片上压力和液压缸活塞位置,具备恒压力、恒辊缝两种轧制模式。

恒辊缝轧制

图8 恒辊缝(100μm)轧制实验曲线

如图8所示,当轧辊从充电机充电电池极片有浆料部分辊压到无浆料的过程中,因为充电机充电电池极片的突然变薄,上轧辊会突然下降然后快速恢复的原位置,轧机机座的弹性变形减小,轧制力也相应减小。当轧辊从充电机充电电池极片的基带部分辊压到有浆料部分的过程中,上轧辊会突然上升然后下压到要求的位置,轧机机座的弹性变形增大,轧制力也相应增大。但总体来看,位移波动不是很大。

目前甚至出现双闭环控制系统,内环位置控制环(APC)是的核心控制环节,其输出为轧辊的实际位置或称实际辊缝,即现恒辊缝轧制。外环为极片厚度控制环,实时在线检测极片厚度,厚度反馈信号用来修正位置环的辊缝设定值,通过液压伺服控制,使轧辊快速动作,以达到迅速消除厚差的目的。

恒压力轧制

如图9所示,当轧辊从充电机充电电池极片有浆料部分辊压到无浆料部分的过程中,因为充电机充电电池极片的突然变薄,轧制力会有一个减小的波动,再快速恢复到设定值,上轧辊也相应下降。当轧辊从充电机充电电池极片的基带部分辊压到有浆料部分的过程中,轧制力会有个增大的波动,再快速恢复到设定值,上轧辊也相应上升。但总体来看,压力波动不是很大。

由于轧机两侧机械结构制造装配的不完全对称、传动侧与传动轴相连、充电机充电电池极片在辊系间的位置也不能保证在中间,位置的变化有一定差别。由于充电机充电电池极片负载的特殊性,如何克服在过极片间隙时,减小压力的波动等问题还有待进一步解决。

参考文献

【1】袁丛林. Φ800充电机充电电池极片轧机液压控制系统建模、仿真及实验研究[D]. 燕山大学, 2013.

【2】王旭. 充电机充电电池极片轧制与分切设备的控制系统研究[D]. 河北工业大学, 2013.

【3】崔巍, 唐致远, 李中延. 锂离子充电机充电电池制片过程中辊压工序的若干问题[J]. 广东化工, 2009, 36(8):93-93.

【4】王永洲. 充电机充电电池极片轧机轧辊有限元分析[D]. 天津大学, 2013.

【5】张伟, 袁丛林, 刘广阔. 充电机充电电池极片轧机液压压下系统的建模仿真与实验研究[J]. 中国机械工程, 2014, 25(24):3267-3271.

【6】高健. 冷轧机辊缝位置精确控制技术的研究[D]. 哈尔滨工业大学, 2016.

【7】国思茗, 朱鹤. 充电机充电锂电池极片辊压工艺变形分析[J]. 精密成形工程, 2017, 9(5):225-229.

【8】羌菊兴, 罗文钦. 轧钢过程中影响辊缝的因素研究及模型设计[J]. 宝钢技术, 2004(4):56-58.

【9】苏庆玮, 王立华. 轧机液压辊缝控制冗余压力检测系统的研究与应用[J]. 矿冶, 2015, 24(s1):166-170.

【10】许战军. 轧机液压辊缝控制系统的原理及应用[J]. 硅谷, 2012(21):10-11.

【11】刘斌斌. 动力锂离子充电机充电电池极片精密制造理论与实验研究[D]. 太原科技大学, 2017.

【12】Meyer C, Bockholt H, Haselrieder W, et al. Characterizationof the Calendering Process for Compaction of Electrodes for Lithium-IonBatteries[J]. J Mater Process Tech, 2017, 249: 172-178.

【13】Oladimeji C F, Moss P L, Weatherspoon M H.Analyses of the Calendaring Process for Performance Optimization of Li-IonBattery Cathode[J]. Advances in Chemistry, 2016, 2016: 1-7.

【14】Haselrieder W, Ivanov S, Christen D K, et al.Impact of the Calendering Process on the Interfacial Structure and the RelatedElectrochemical Performance of Secondary Lithium-Ion Batteries[J]. ECS Transactions, 2013,50(26): 59-70.

- 上一篇:如何用中间电压提高直流电源转换器的功率转换效率? 2018/5/12

- 下一篇:2MW的蓄电池充电机充电连接器用来干嘛? 2018/5/12